Von Admin

2025-01-08 08:27:17

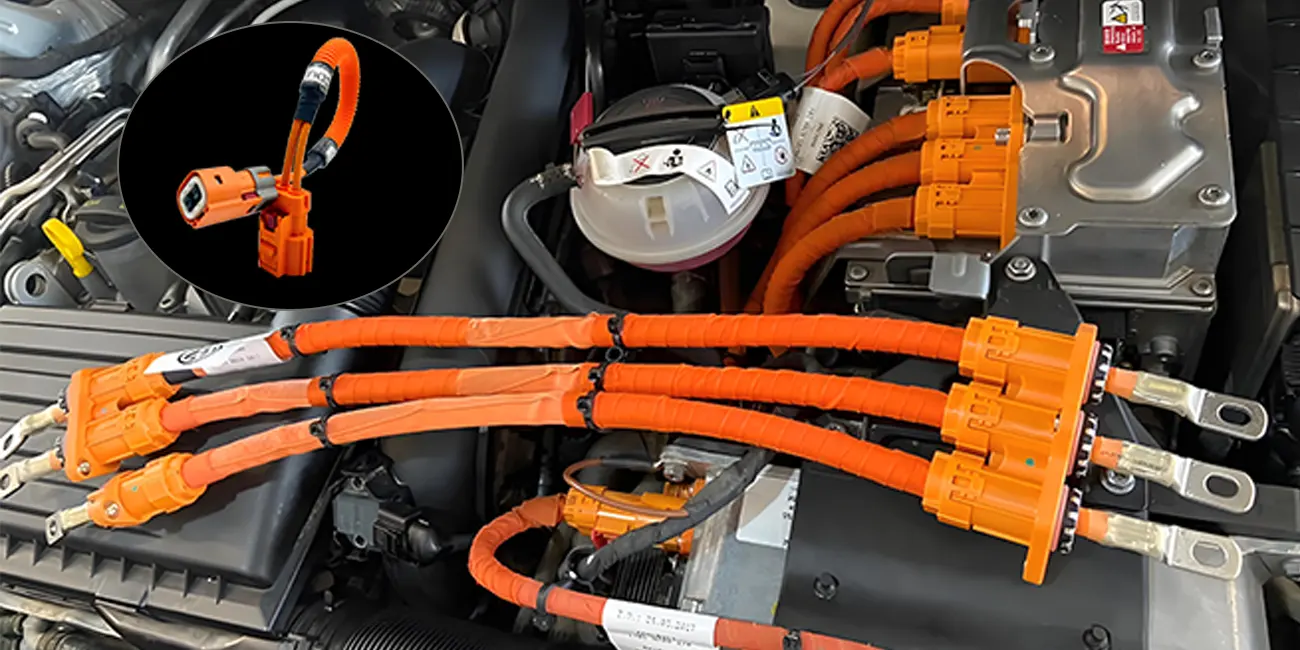

Neue Energie Hochspannung Drahtgürtel Einführung

Die Hochspannungsdrahtgurte von neuen Energiefahrzeugen ist die Kernkomponente der Hochspannungsstromübertragung des Fahrzeugs. Es übernimmt die wichtige Aufgabe, Schlüsselkomponenten wie Batterien, Motoren und elektronische Steuerungen zu verbinden. Es muss strenge Anforderungen wie Hochspannung, Hochstrom, starke elektromagnetische Abschirmung und Sicherheitsschutz erfüllen.

Seine Struktur besteht hauptsächlich aus Leiter (Kupfer oder Aluminium), Isolationsschicht (kreuzverlinktes Polyethylen oder Fluoroplast), Abschirmschicht (gespanntes Kupfer geflochtes Mesh), Hülle (ölfestes und korrosionsbeständiges Material) und Steckverbinder (mit Hochspannungsverriegelung, hoher wasserdichtem Grad und elektromagnetischen Abschirmfunktionen).

Hochspannungsdrahtgurte müssen Sicherheitsanforderungen erfüllen, wie z. B. Doppel-Spur - Schaltkreislauf-Design und orangefarbene Warnzeichen, strengen Isolierungswiderstand (DC-Schaltkreis > 100 Ω / V, AC-Schaltkreis > 500 Ω / V) und Spannungstests (5000V / 5 Minuten ohne Ausfall) bestehen.

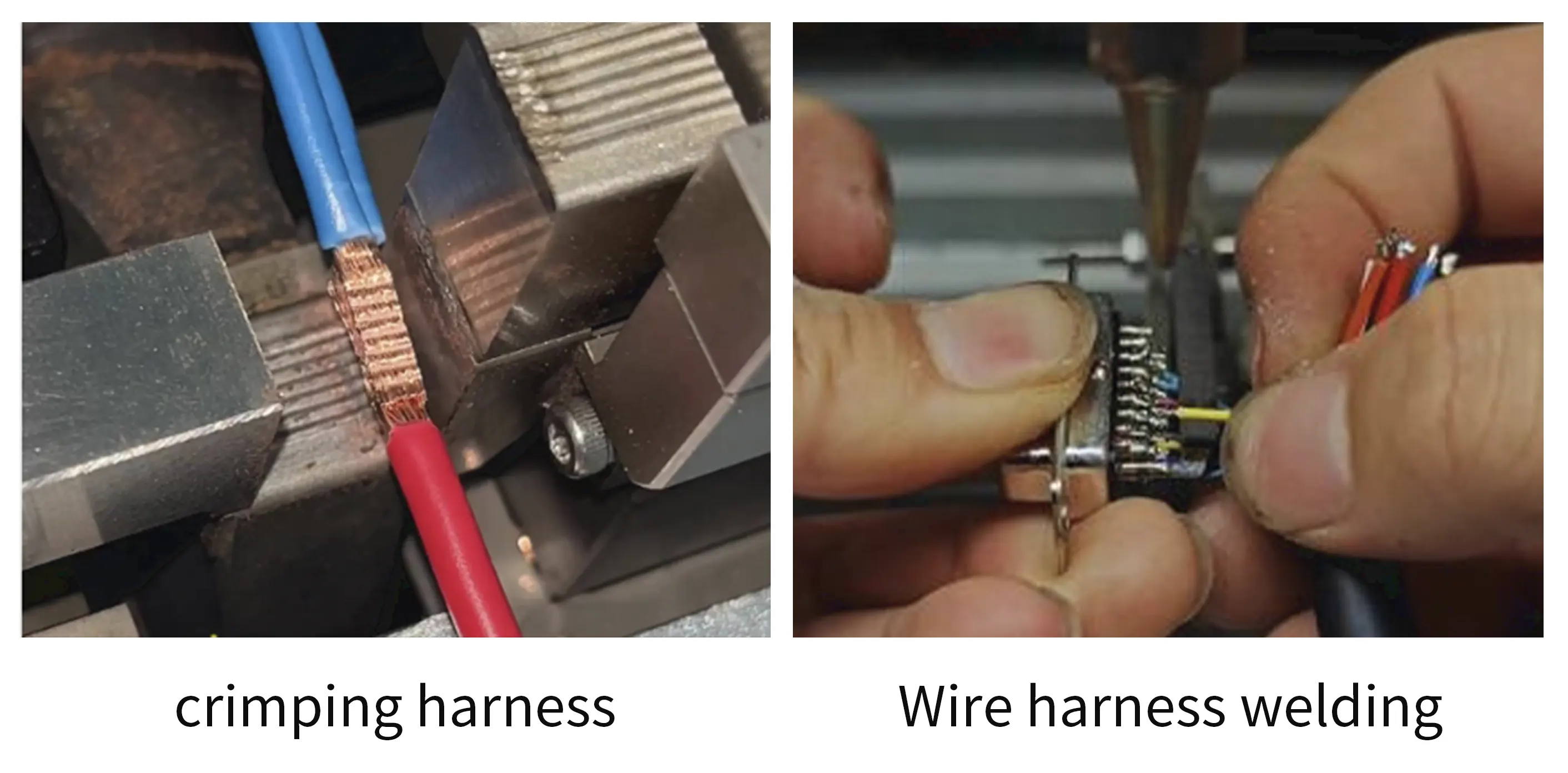

Die wichtigsten verwendeten Prozesse sind Crimping und Schweiß. Der Crimping-Prozess erfordert, dass der Spannungsabfall am Crimping-Punkt ≤ 15 mV (16 mm2 / 60 A) beträgt und der Mindestzugkraftwert den Standard entspricht (z. B. 6 mm2 Drahtgurt > 600 N).

In Bezug auf die Entwicklungstrends hat sich die Anwendung von Aluminiumleitern und Verbundschirmmaterialien ausgeweitet, und das integrierte Design von Hochspannungsdrahtgurten, PDUs und Controllern hat die Raumauslastung und die Zuverlässigkeit verbessert. Gleichzeitig wurden Industriestandards wie QC / T 1037 und TCAS 356 - 2019 befolgt, um die Hochtemperaturbeständigkeit und die flammhemmende Eigenschaften zu verbessern.