-- quanyu lee

2025-07-02 00:59:31

防水電纜組件評級測試指南

防水電纜組裝等級測試通常按照IP保護等級標準進行。IP等級由兩個數字組成;第一個數字表示防水等級,第二個數字表示防水等級;在現代工業和電子設備應用中,防水電纜組件承擔著保證電力傳輸和信號穩定性的關鍵任務;其防水性能直接關係到設備的可靠性、使用壽命和用戶安全;本文將從防水密封材料、工藝、防水等級檢測三個方面進行深入分析。

防水密封材料

| 材料類型 | 優勢 | 缺點 | 典型應用場景 | 形成方法 |

| 矽 | 它具有-60 °至200 °的耐溫範圍,適合極端溫度環境,彈性好,變形恢復能力強,密封效果好。„ƒ„ƒ同時,它具有高的化學穩定性、突出的抗老化性能,並能抵抗多種化學物質的腐蝕。 | 成型工藝複雜且成本高,在低溫下硬度增加,柔韌性降低。 | 汽車發動機艙、室外高溫差設備。 | 成型、擠出 |

| AB膠(雙組份環氧樹脂膠) | 無縫包裹通過化學固化和物理填充實現。固化後兼具硬度和彈性,抗機械變形能力強,耐溫範圍寬(-40° ~ 120°)。 | 混合後,需要嚴格控制操作時間,且固化速度慢。固化過程中釋放的熱量可能會影響敏感部件。 | 汽車束連接器、工業設備內部束 | 輸液、塗層 |

| 紫外線膠(紫外線硬化膠) | 光固化速度極快(30-60秒),生產效率高,工藝簡單,不需要複雜的設備,與大多數線束材料兼容。 | 耐溫範圍窄(-40° ~ 100°),光線不足時可能不完全固化,對深色或不透明材料的附著力有限。 | 消費電子布線、小型精密設備 | LED-紫外光固化燈照射固化 |

| 熱熔膠 | 經加熱熔化後,具有很強的流動性和優異的縫隙填充能力。它冷卻和凝固迅速,適合自動化組裝。還可以定製不同熔點和粘性的產品。 | 在高高溫環境中可能會軟化,耐溫性一般。由於長期暴露容易老化,從而影響密封性能。 | 適合電子設備、快速組裝場景的緊湊空間布線 | 熔槍 |

| 環氧樹脂灌封膠 | 經固化後強度高、絕緣性好、防護性能優異、抗振動和抗衝擊能力強。 | 固化時間長,生產效率低,固化後硬度高,維修和拆卸困難,成本高。 | 工業控制設備、高壓電氣布線 | 傾倒後,在室溫下或加熱下固化 |

防水工藝

連接器防水設計與安裝

| 流程類型 | 優勢 | 缺點 | 適用欄位 | 關鍵參數和考慮因素 |

| 高防護級連接器(IP67、IP68、使用防水環) | 它具有優異的抗塵防水性能,可以應對惡劣的環境,並採用標準化設計,安裝方便。 | 成本高,而且部分型號較大,限制了其空間應用。 | 戶外照明、工業設備和汽車布線 | IP 67可以承受在1米深的水中浸泡30分鐘,而IP 68則在製造商規定的深度和時間進行防水測試。 |

| 加強對插、拔出部位(防水帽、防水環等)的保護 | 不同的連接器可以靈活適配,增強局部防水性,成本可控,維護方便。 | 密封件容易磨損,需要定期更換,安裝不當可能會影響插拔性能。 | 消費電子、新能源汽車、工業自動化 | 需要根據環境選擇耐高溫和耐化學腐蝕的密封材料,並確保安裝嚴密、無縫隙。 |

防水水平測試

1. IP保護等級系統

IP(Ingress Protection)級別由EC制定,保護性能用兩位數表示:

- 第一位數字(灰塵防護級別0-6): 0表示無保護,6表示完全防塵。

- 第二位數字(防水等級0-8): 0表示沒有水保護,8表示特定深度的長期水保護。

2.試驗方法

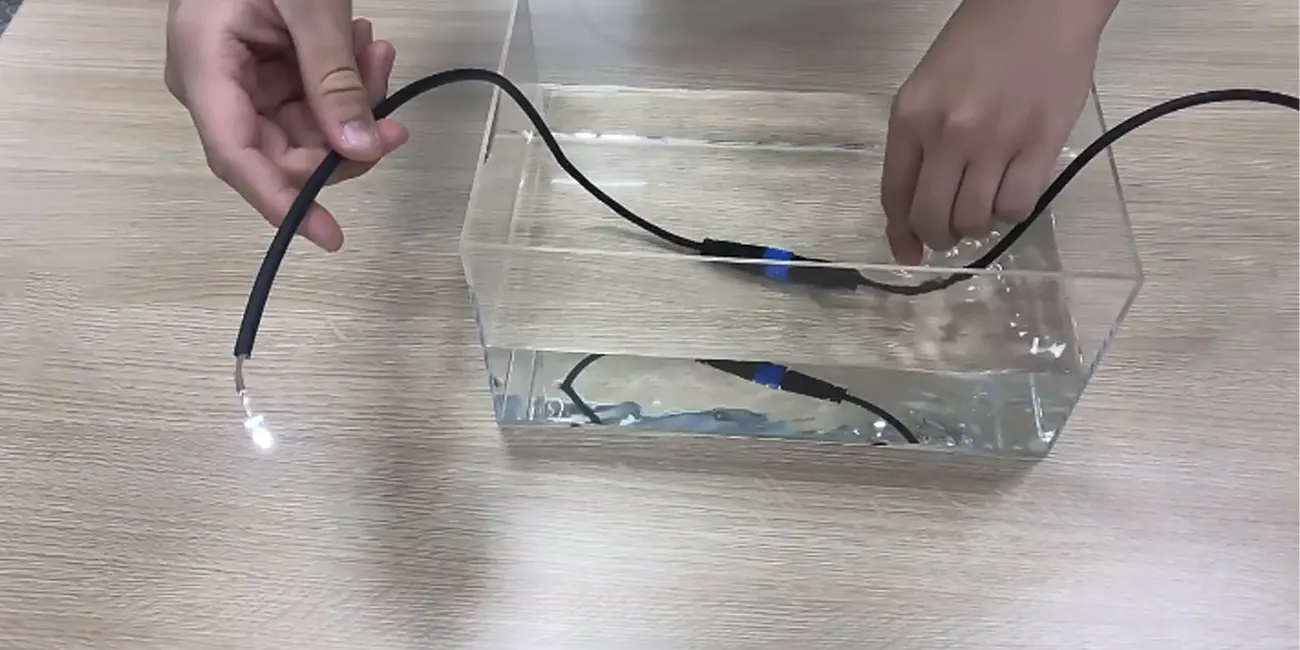

短期沉浸測試可以模擬真實的沉浸場景,測試結果直觀,操作簡單,成本低。然而,它無法檢測到微小的泄漏,而且測試周期很長。適用於驗證日常浸泡保護能力;標準為樣本底部和頂部距離水面均大於1 m,浸入水中24小時;密封性測試(正壓法)可高精度檢測微小泄漏,靈敏度高,可量化防水性能。但需要定製模具和專業設備,測試成本較高。適合密封性要求高的場景(例如新能源汽車布線)。標準是5-10秒內的壓力降' 05千帕才合格;否則不合格。

在防水線束的研發中, Kaweei的 電線束定製工廠以優質的防水密封材料為性能基礎,依靠先進合理的防水技術作為質量保證,將嚴格科學的防水等級測試作為性能驗證的關鍵。三者相輔相成。工廠的研發人員始終綜合考慮應用場景、成本控制、性能要求等因素,致力於生產可靠耐用的防水線束產品,充分滿足現代工業和電子設備在複雜環境下的應用需求。