-- quanyu lee

2025-07-02 00:59:31

防水电缆组件评级测试指南

防水电缆组件等级测试通常按照IP防护等级标准进行。IP等级由两个数字组成;第一个数字表示防尘等级,第二个数字表示防水等级;在现代工业和电子设备应用中,防水电缆组件承担着保证电力传输和信号稳定性的关键任务;其防水性能直接关系到设备的可靠性、使用寿命和用户安全;本文将从防水密封材料、工艺和防水等级测试三个方面进行深入分析。

防水密封材料

| 材料类型 | 优势 | 缺点 | 典型应用场景 | 形成方法 |

| 硅酮 |

其耐温范围宽达-60℃至200℃,适用于极端温度环境,弹性好,变形恢复能力强,密封效果好;同时化学稳定性高,抗老化性能突出,可抵抗多种化学物质的腐蚀。 |

成型工艺复杂且成本高,在低温下硬度增加,柔韧性降低。 |

汽车发动机舱、室外高温差设备。 | 成型、挤出 |

| AB胶(双组份环氧树脂胶) |

无缝包裹通过化学固化和物理填充实现。固化后兼具硬度和弹性,抗机械变形能力强,耐温范围宽(-40° ~ 120°)。 |

混合后需严格控制操作时间,固化速度较慢,固化过程中释放的热量可能会对敏感元器件产生影响。 | 汽车束连接器、工业设备内部束 | 输液、涂层 |

| 紫外线胶(紫外线硬化胶) | 光固化速度极快(30-60秒),生产效率高,工艺简单,不需要复杂的设备,与大多数线束材料兼容。 | 耐温范围窄(-40° ~ 100°),光线不足时可能不完全固化,对深色或不透明材料的附着力有限。 | 消费电子布线、小型精密设备 | LED-紫外光固化灯照射固化 |

| 热熔胶 | 经加热熔化后,具有很强的流动性和优异的缝隙填充能力。它冷却和凝固迅速,适合自动化组装。还可以定制不同熔点和粘性的产品。 | 在高高温环境中可能会软化,耐温性一般。由于长期暴露容易老化,从而影响密封性能。 | 适合电子设备、快速组装场景的紧凑空间布线 | 熔枪 |

| 环氧树脂灌封胶 | 经固化后强度高、绝缘性好、防护性能优异、抗振动和抗冲击能力强。 | 固化时间长,生产效率低,固化后硬度高,维修和拆卸困难,成本高。 | 工业控制设备、高压电气布线 | 倾倒后,在室温下或加热下固化 |

防水工艺

连接器防水设计与安装

| 流程类型 | 优势 | 缺点 | 适用字段 | 关键参数和考虑因素 |

| 高防护级连接器(IP67、IP68、使用防水环) | 它具有优异的抗尘防水性能,可以应对恶劣的环境,并采用标准化设计,安装方便。 | 成本高,而且部分型号较大,限制了其空间应用。 | 户外照明、工业设备和汽车布线 | IP 67可以承受在1米深的水中浸泡30分钟,而IP 68则在制造商规定的深度和时间进行防水测试。 |

| 加强对插、拔出部位(防水帽、防水环等)的保护 | 不同的连接器可以灵活适配,增强局部防水性,成本可控,维护方便。 | 密封件容易磨损,需要定期更换,安装不当可能会影响插拔性能。 | 消费电子、新能源汽车、工业自动化 | 需要根据环境选择耐高温和耐化学腐蚀的密封材料,并确保安装严密、无缝隙。 |

防水水平测试

1. IP保护等级系统

IP(Ingress Protection)级别由IEC制定,保护性能用两位数表示:

- 第一位数字(灰尘防护级别0-6): 0表示无保护,6表示完全防尘。

- 第二位数字(防水等级0-8): 0表示没有水保护,8表示特定深度的长期水保护。

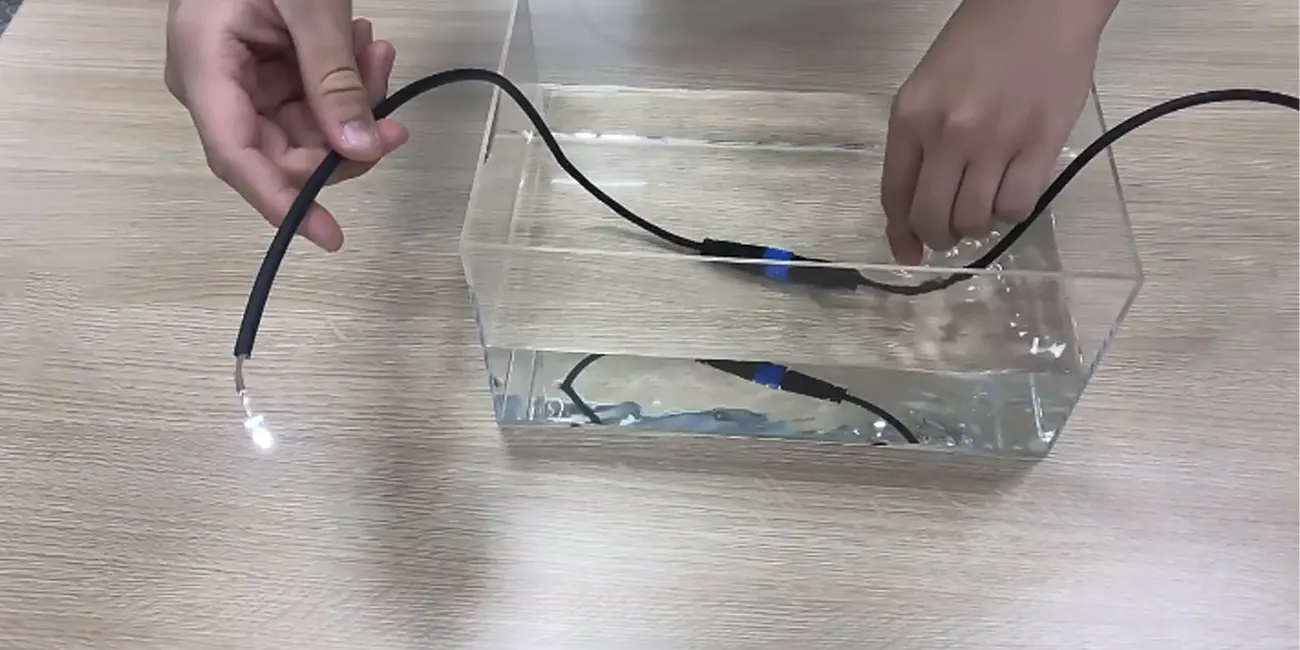

2.试验方法

短时间浸水试验可以模拟真实浸水场景,试验结果直观、操作简单、成本低,但无法检测微小泄漏,试验周期长,适用于验证日常浸水防护能力;其标准是试件底部和顶部距离水面≥1m,浸入水中24小时;气密性试验(正压法)可以高精度地检测微小泄漏,灵敏度高,可以量化防水性能,但需要定制模具和专业设备,测试成本较高,适用于对气密性要求较高的场景(如新能源汽车线束),其标准是5-10秒内压降≤0.05kPa为通过,否则为不合格。

在防水线束的研发中, Kaweei的 电线束定制工厂以优质的防水密封材料为性能基础,依靠先进合理的防水技术作为质量保证,将严格科学的防水等级测试作为性能验证的关键。三者相辅相成。工厂的研发人员始终综合考虑应用场景、成本控制、性能要求等因素,致力于生产可靠耐用的防水线束产品,充分满足现代工业和电子设备在复杂环境下的应用需求。