Von Admin

2025-04-06 01:40:48

Spring Cable Guide: Strukturprinzipien, Anwendungsszenarien und Anpassungsüberlegungen

In modernen industriellen, medizinischen Geräten, Kommunikationssystemen und Automobilanwendungen sind die Flexibilität und Zuverlässigkeit von Verbindungen zu zentralen Designüberlegungen geworden. Herkömmliche gerade Kabel sind oft mit Problemen wie Verschleiß, Verwirrung und unzureichendem Platz bei beweglichen oder rotierenden Geräten konfrontiert, während die Entstehung von Federkabeln eine ideale Lösung für diese Herausforderung bietet.

Dieses scheinbar einfache „Spiralkabel" integriert in Wirklichkeit anspruchsvolle mechanische Konstruktion und Materialwissenschaft. Es ermöglicht wiederholte Expansion - und Kontraktionsverbindungen innerhalb eines begrenzten Raumes, wobei die Signalstabilität und die strukturelle Integrität beibehalten werden.

Dieser Artikel bietet eine umfassende Analyse der wichtigsten technischen Aspekte von Federkabeln, von der Konstruktion und der Materialauswahl bis hin zu Anwendungsbeispielen und Anpassungsempfehlungen, um Ihnen zu helfen, professionelle Entscheidungen in praktischen Ingenieurprojekten zu treffen.

1. Was ist ein Spring-Kabel?

Ein Federkabel (auch bekannt als Spiralkabel, gewolltes Kabel oder Spiralkabel) ist eine Art flexibles Kabel, das sich frei dehnen kann, wobei seine charakteristischste Eigenschaft seine Spiralform ist. Im Gegensatz zu gewöhnlichen Kabeln kann es in dynamischen Umgebungen wiederholt gestreckt und absprungen, ohne Ermüdungsschäden an dem Leiter oder der Hülle zu verursachen.

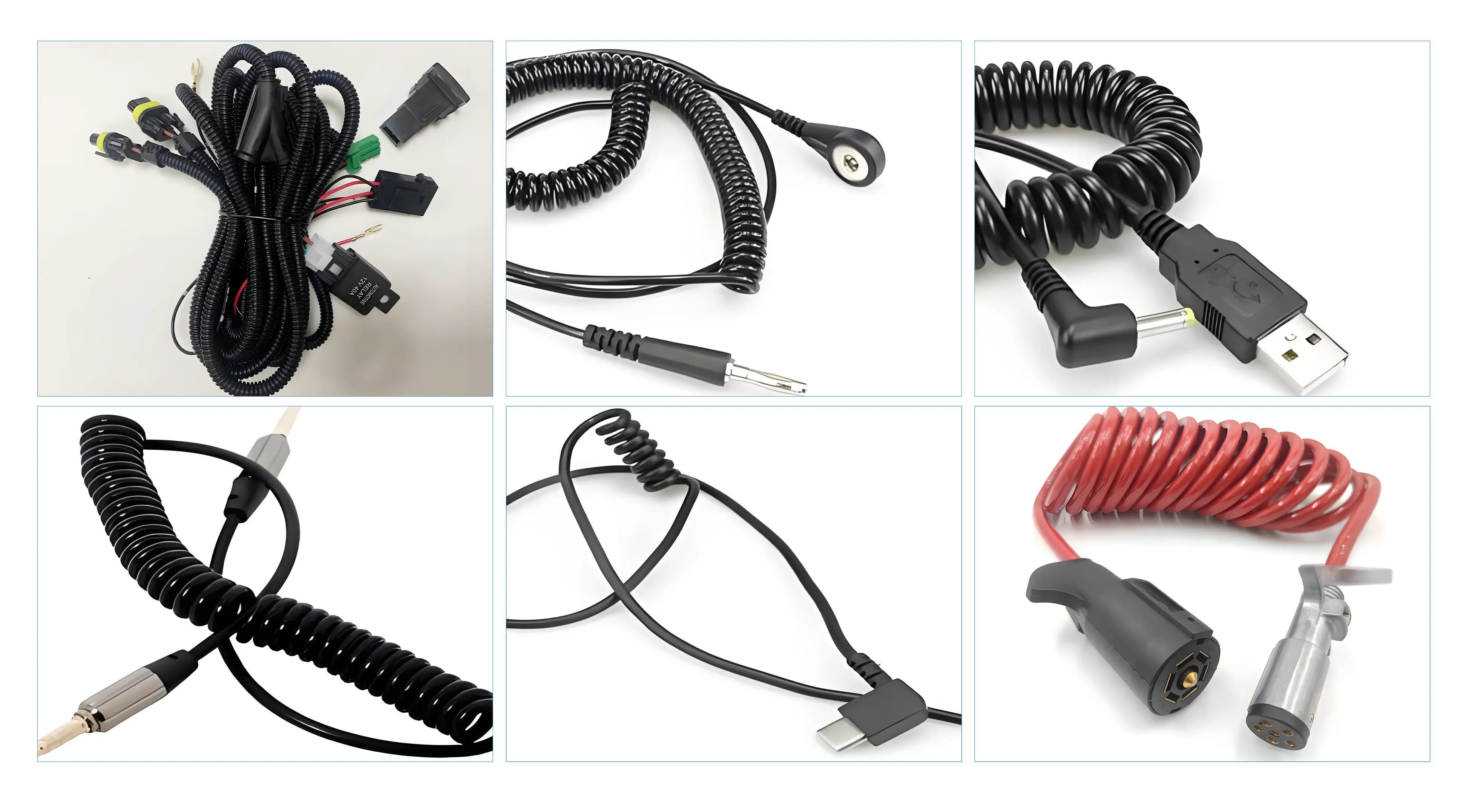

Zu den gängigen Anwendungen gehören industrielle Roboterarme, medizinische Prüfgeräte, Kommunikationsterminals und Ladesysteme. Beispielsweise sind Sondenkabel in Krankenhausmonitoren, Schnittstellenkabel in Automobildiagnosetools und dynamische Stromversorgungskabel in Industrierobotern typische Anwendungen von Federkabeln.

2. Kernstruktur und Designprinzipien von Frühlingkabeln

Von seiner inneren Struktur aus übersteigt der wissenschaftliche Charakter des Federkabels bei weitem das, was man sich aus seinem Erscheinungsbild vorstellen könnte:

1. Leiterschicht: Verwenden Sie mehrsträhnlichen feinen Kupferdraht, um eine hervorragende Flexibilität und Zugfestigkeit zu gewährleisten.

High-End - Versionen verwenden häufig zinn - oder silberplatten Kupferdraht, um Oxidation zu verhindern und die Signalstabilität zu erhalten.

2. Isolationsschicht: Je nach Anwendung können Materialien wie PVC, PUR, TPU oder TPEE ausgewählt werden.

PUR weist hervorragende Abrieb - und Ölbeständigkeit auf, während TPU eine überlegene Niedertemperaturleistung bietet.

3. Wickelprozess: Die Bildung der Federform hängt von einem präzisen Heiz -, Wickel - und Temperingprozess ab.

Der Wickeldurchmesser, die Wickelhöhe und die Spannungssteuerung beeinflussen direkt die Rebound-Geschwindigkeit und Lebensdauer.

4. Jacket & Elasticity: Die Hülle ist sowohl eine Schutzschicht als auch ein "elastisches Gedächtnis". "

Es bestimmt die Fähigkeit des Kabels, sich von der Verformung nach Expansion und Kontraktion zu erholen. Hochwertige Federkabel können mehr als 100.000 Expansions - und Kontraktionszyklen standhalten, ohne den Leiter zu beschädigen.

3. Hauptanwendungsgebiete von Spring Cables

| Anwendungsszenarien | Funktionelle Anforderungen | Merkmale |

| Industrielle Automatisierung | Dynamische Signal - und Leistungsübertragung | Hohe Elastizität, Ölbeständigkeit und Biegebeständigkeit |

| Medizinische Ausrüstung | Menschliche Sicherheit und Flexibilität | Geringe Toxizität, geruchlos, leicht zu desinfizieren und müdefest. |

| Kommunikations - und Audiogeräte | Portabilität und Ästhetik | Anti-Tangling und leicht |

| Neue Energie - und Fahrzeugsysteme | Dynamische Stromversorgung | Kältebeständig, Hitzebeständig und UV-resistent |

Beispielsweise kann das Federkabel in der Ladeschnittstelle von neuen Energiefahrzeugen automatisch zurückgezogen werden, um Zug und Verschleiß zu reduzieren; in medizinischen Geräten kann es sich mit der Bewegung der Ausrüstung ausdehnen und zurückziehen, um die Sicherheit und den Komfort zu verbessern.

4. Wichtige Parameter bei der Anpassung von Federkabeln

Bei der Anpassung oder dem Kauf von Federkabeln sollten die folgenden technischen Parameter besonders beachtet werden:

1. Das Verhältnis der Verlängerung wird normalerweise zwischen 1: 3 und 1: 5 gesteuert.

Ein zu hohes oder zu niedriges Verhältnis wirkt sich auf die Lebensdauer und die Benutzererfahrung aus.

2. Leiter Querschnittsfläche und Drahtdurchmesser

Es bestimmt direkt die aktuelle Tragfähigkeit und die Signalqualität.

3. Winding Diameter und Pitch

Es beeinflusst die Rebound-Performance und das Raumkompressionsverhältnis.

4. Sheath Material

Verschiedene Materialien eignen sich für unterschiedliche Umgebungen (PUR eignet sich für hochfeste industrielle Anwendungen, TPU für kalte oder Außenumgebungen).

5. Arbeitsumfeld

Temperaturbereich, Feuchtigkeit, Ölkontamination, UV-Exposition und Biegeradius sind alle Schlüsselfaktoren, die die Lebensdauer beeinflussen.

5. Unterschiede zwischen Federkabeln und gewöhnlichen Drahtgurten

Federkabel sind eine Art dynamischer Drahtgürtel, die sich erheblich von traditionellen Drahtgürteln unterscheidet:

| Projekt | Gewöhnliches Wiring Harness | Spring Kabel |

| Erscheinung | Lineare Struktur | Spirale Expansion |

| Raum besetzt | Größer | Kompressibles Speichern |

| Service Life | Es ist relativ lang, wenn statisch und leicht gebrochen, wenn dynamisch. | Höheres dynamisches Leben |

| Typische Anwendungen | Feste Verbindung | Teleskopische Verbindung, Mobilitätssystem |

In automatisierten Ausrüstungen werden Federkabel häufig in Verbindung mit benutzerdefinierten Drahtgurtsystemen verwendet.

Zum Beispiel, Wire Harness Assembly bietet kundenspezifische Dienstleistungen, die Federkabel mit Steckverbindern, Hülsen und Klemmungen in einer Komplettlösung integrieren und eine höhere Konsistenz und Zuverlässigkeit gewährleisten.

6. Häufige Fehler und Verbesserungsvorschläge

- Vernachlässigung der Materialkompatibilität: Preisgünstiges PVC ist anfällig für Bruchheit bei niedrigen Temperaturen; PUR oder TPU sollte basierend auf der Umwelt ausgewählt werden.

- Untested Rebound Life: Qualifizierte Produkte sollten mindestens 100.000 Expansions - und Kontraktionszyklen durchlaufen.

- Ungemessene Wickelparameter: Eine zu dichte Wickelhöhe reduziert die Elastizität, während eine zu dünne Wickelhöhe die Speichereffizienz beeinträchtigt. Das Design sollte je nach dem zu nutzenden Raum optimiert werden.

7. Wie man einen zuverlässigen Spring-Kabel - Lieferanten wählt

Ein qualitativ hochwertiger Lieferant liefert nicht nur qualifizierte Produkte, sondern bietet auch technische Unterstützung in der Konstruktionsphase.

Wir empfehlen Ihnen, auf folgende Punkte zu achten:

- Hat es ISO 9001, UL / CSA oder andere Zertifizierungen?

- Unterstützt es die Produktion von Kleinserien oder Prototypen?

- Gibt es Ermüdungsprüfungen und Inspektionsberichte?

- Hat es unabhängige Drahtgurtmontage und Terminalcrimp-Fähigkeiten?

- Kann es geeignete Materialien und Wickelparameter auf der Grundlage der Umweltanforderungen empfehlen?

Professionelle Hersteller wie Wire Harness Assembly bieten One-Stop - Dienstleistungen von der Konstruktion und der Montage des Drahtgürts bis zum Endguss und helfen Unternehmen dabei, Federkabel effizient mit kompletten Maschinen zu kombinieren.

🠧 © FAQ: Häufig gestellte Fragen zu Spring-Kabeln

1. Was ist die typische Lebensdauer eines Federkabels?

Hochwertige Federkabel können typischerweise 100.000 bis 500.000 Expansion - und Kontraktionszyklen standhalten. Die Lebensdauer hängt hauptsächlich von der Leiterflexibilität, Wickelverfahren und Hülle Material ab. Die Verwendung von PUR - oder TPU-Hüllen und die Durchführung der richtigen Temperation und Formung kann die Lebensdauer erheblich verlängern.

2. Was ist der größte Unterschied zwischen Federkabeln und normalen Kabeln?

Regelmäßige Kabel eignen sich für feste Verdrahtungen, während Federkabel für dynamische Verbindungen ausgelegt sind, wodurch wiederholte Dehnung und Rücksprung ohne Verwirrung möglich sind. Ihre Spiralstruktur sparen effektiv Platz und verhindern Spannungskonzentration, wodurch sie ideal für mobile oder rotierende Geräte sind.

3. Können Federkabel in Industrierobotern oder automatisierten Geräten eingesetzt werden?

Ja, ja. Industrielle Federkabel werden häufig in dynamischen Komponenten wie Roboterarmen, Sensoren und Steuerungssystemen verwendet. Es wird empfohlen, ölfeste, biegsfeste Modelle zu wählen, die UL / CSA zertifiziert sind, um Stabilität und Sicherheit zu gewährleisten.

4. Wie wählt man das Material für Frühlingkabel?

- PVC: Wirtschaftlich, geeignet für leichte Anwendungen.

- PUR: Abriebbeständig, ölbeständig und reißbeständig, häufig in industriellen Maschinen verwendet.

- TPU / TPEE: Kältebeständig und schnell abprallfähig, geeignet für Outdoor - oder medizinische Anwendungen.

- Silikon: extrem flexibel, geeignet für medizinische und niedrigtemperaturen.

Die Auswahl des Materials sollte auf einer umfassenden Bewertung der Betriebstemperatur, des Biegeradius und des Umweltmediums basieren.

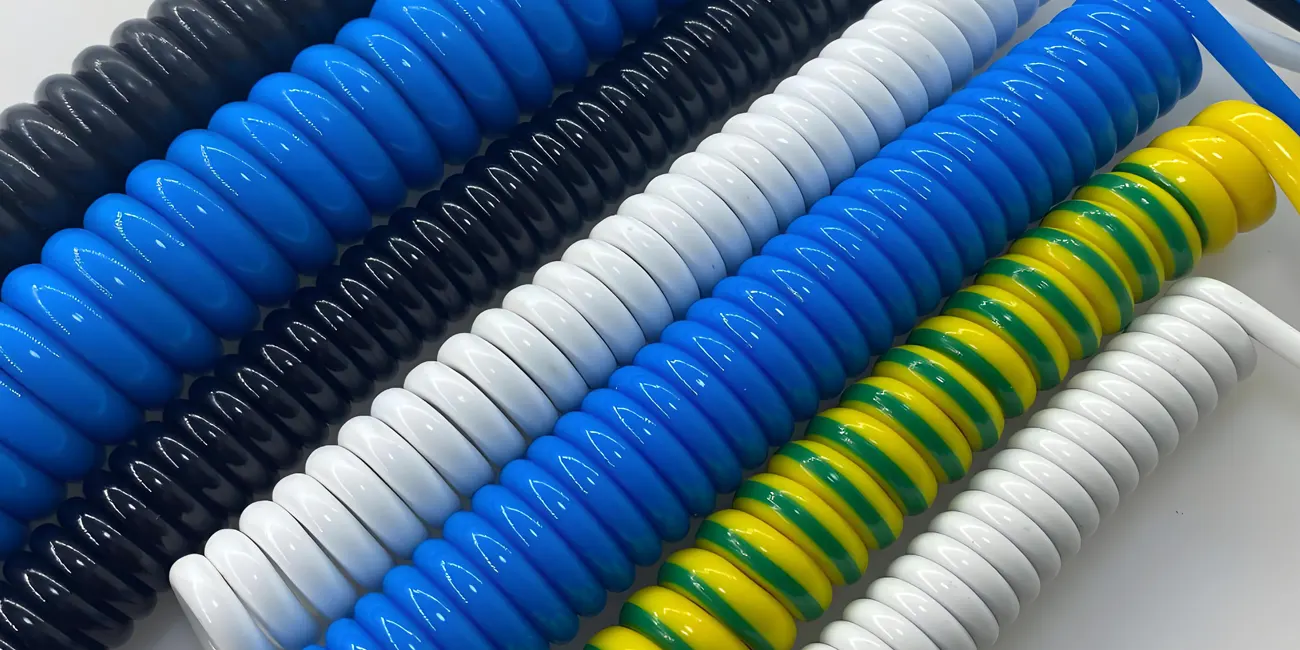

5. Kann die Farbe und die Steckverbinder der Federkabel angepasst werden?

natürlich. Professionelle Hersteller können Farben, Drahtdurchmesser, Hüllematerialien, Steckertypen und Gesamtlängen gemäß Ihren Bedürfnissen anpassen.

Custom Wire Harness Fabriken wie Wire Harness Assembly Wir bieten eine One-Stop - Lösung von Design und Prototyping bis zur Massenproduktion.

6. Benötigen Frühlingkabel Wartung?

Im Allgemeinen ist keine spezielle Wartung erforderlich, aber ein längeres Dehnen bis zur maximalen Länge sollte vermieden werden und die Hülle sollte regelmäßig auf Alterung oder Verhärtung überprüft werden. Für Kabel, die im Freien verwendet werden, sollte auf UV-Schutz und Feuchtigkeitsschutz achten.

7. Welche Vorsichtsmaßnahmen sollten bei der Verwendung von Federkabeln in medizinischen Geräten getroffen werden?

Medizinische Federkabel müssen den Umweltstandards wie RoHS und REACHSie müssen nicht toxische Isoliermaterialien verwenden. Darüber hinaus sollte die Kabeloberfläche antibakterielle Eigenschaften aufweisen, um die Patientensicherheit und die Zuverlässigkeit der Geräte zu gewährleisten.