-- quanyu lee

2025-03-19 01:12:40

汽车线束设计的核心点与工程实践

布线设计是一个关键的工程过程,可确保车辆安全有效的电气连接。

作为汽车电子系统集成设计的关键环节,汽车布线的布局设计直接影响着整个车辆的电气性能和可靠性。作为汽车的“神经网络”,电线束必须为复杂环境下的车载电子设备实现高效的连接解决方案。以下对从设计原则到整个生产过程的技术要点进行了详细的解释。

1.汽车线束设计的基本原则

- 安全设计规范:布置必须满足防火、耐热、耐潮湿的要求,避免短路和接地故障的风险。

- 车辆线束的可靠性保证:选择耐高温、耐振动的电线,以适应-40 ° ~125°的极端工作条件。„ƒ

- 汽车线束的轻量级布局:简化了线束的长度和接头,降低故障率和后期维护成本。

- 可维护性工程标准:采用模块化设计,搭配颜色编码标签,快速维护。

2.汽车接线盒布局策略的优化

- 分区布线设计方法:发动机舱、驾驶室等区域采用独立布线,避免信号交叉干扰。

- 电磁兼容性(EMI)保护技术:高频信号线采用双层屏蔽层,与电源线保持至少15厘米的距离。

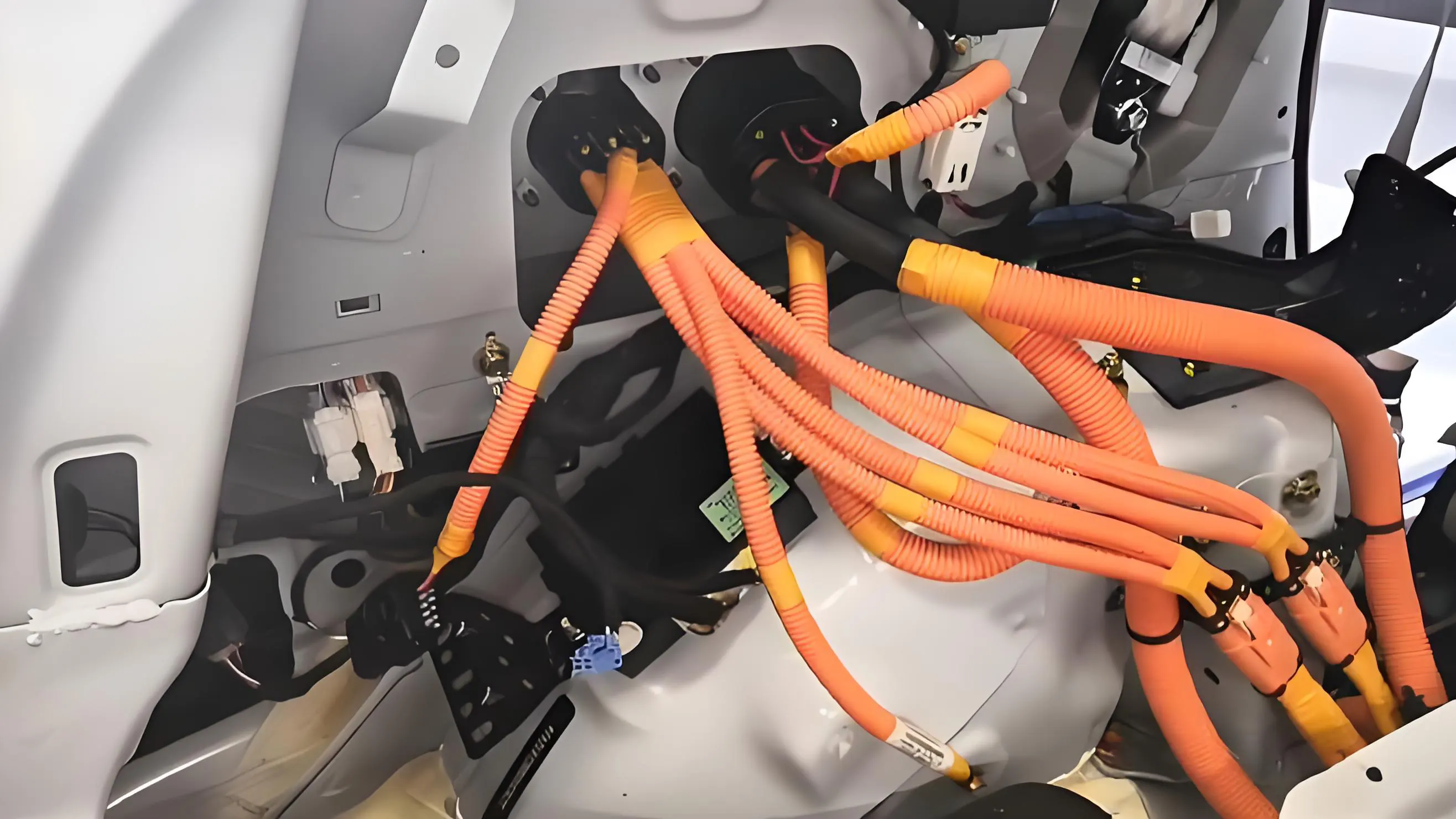

- 新能源汽车线束轻型化解决方案:采用铝电线和薄壁绝缘材料,比传统铜线减轻30%的重量。

3.汽车线束核心部件选择要点

- 汽车束电线规格的计算:根据负载电流匹配电线直径(例如ABS要求2.5mm ²横截面积)。

- 汽车连接器防水设计:IP67级密封组件,带卡扣固定,防止振动松动。

- 新能源汽车高压电线束材料:硅橡胶绝缘层可承受300 °C的高温,满足800 V电压平台的要求。

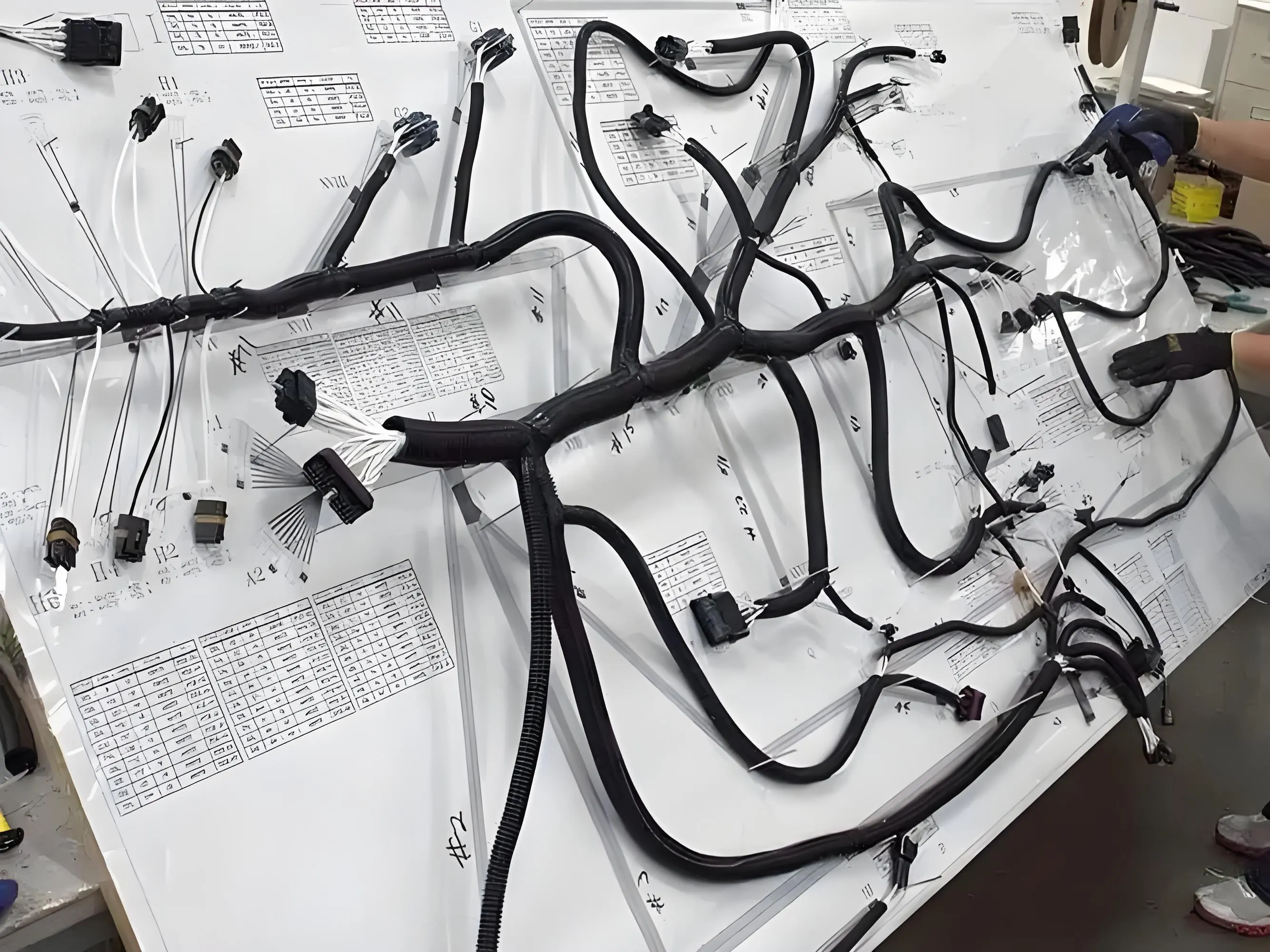

4.汽车布线布局的完整工艺步骤

- 车辆电气系统需求分析:建立电子控制单元、传感器等设备的功耗和通信矩阵。

- 3D线束走线模拟:使用ACAIA/CHS软件验证路径的合理性,避免运动零件的干扰。

- 电线束样品的可靠性验证:通过100000次插入和拔出测试、50 G机械冲击测试等严格实验。

5.汽车布线测试的关键步骤

- 自动检测导电阻抗:使用飞针测试仪实现100%电路连续性筛查。

- 高压电线束绝缘性能测试:500 V直流耐受电压测试持续60秒,泄漏电流<10 mA。

- 车辆电气系统联调测试:模拟雨、雪、颠簸,验证信号稳定性。

6.汽车布线智能制造技术

- 电线束加工自动化流程:全自动切割压接机精度为± 0.1mm,日生产能力为2000套。

- 汽车装配错误预防系统:利用RFID技术验证电线束代码,装配准确率提高至99.97%。

结论

从新能源汽车高压电线束设计规范到智能驾驶电线束的电磁兼容性解决方案,汽车电线束的布局设计正在朝着轻型化、高集成度的方向发展。掌握汽车电子系统连接技术的这些关键点,将有效提升车辆开发质量和市场竞争力。