-- quanyu lee

2025-03-19 01:12:40

汽車線束設計的核心點與工程實踐

布線設計是一個關鍵的工程過程,可確保車輛安全有效的電氣連接。

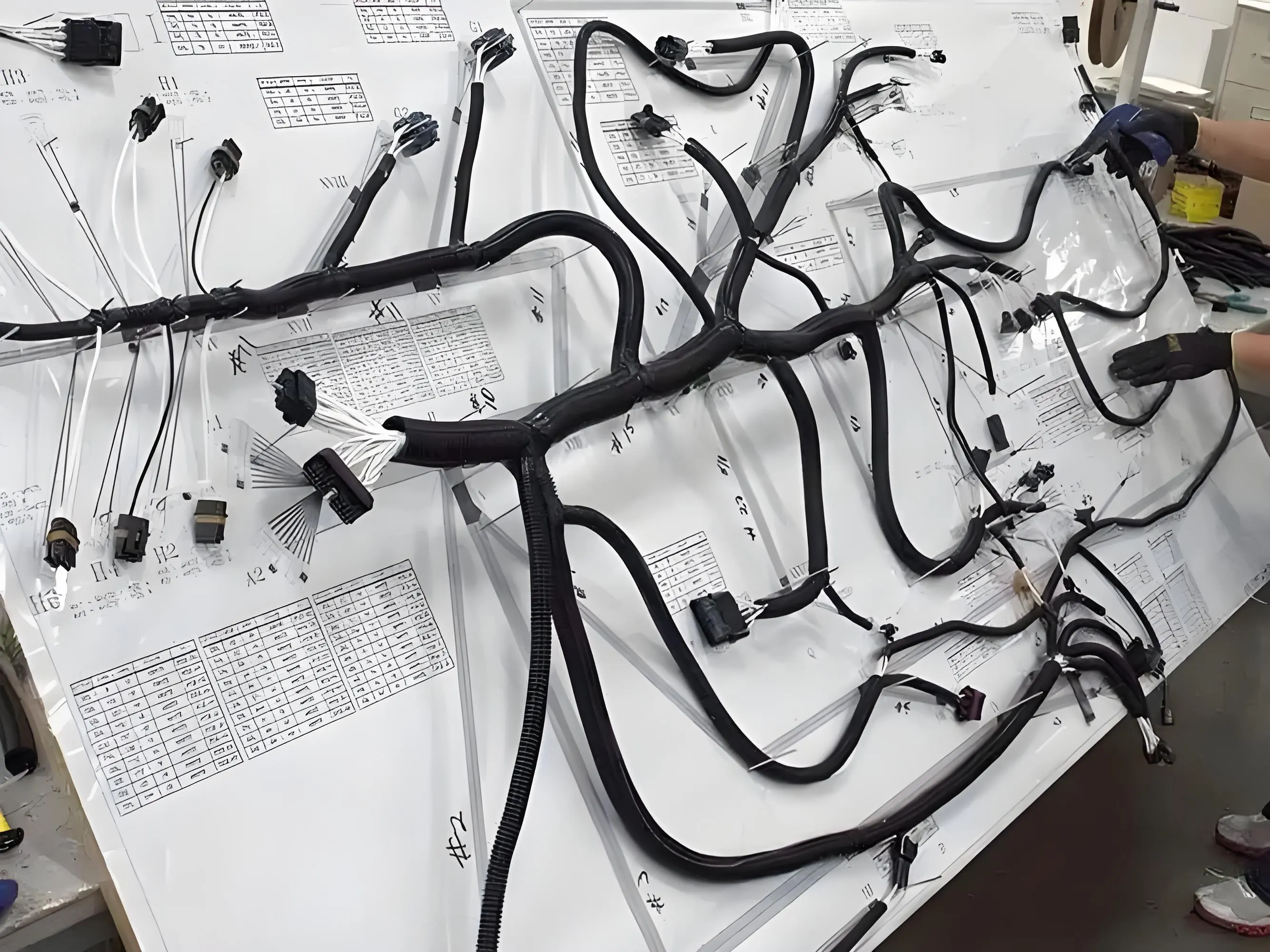

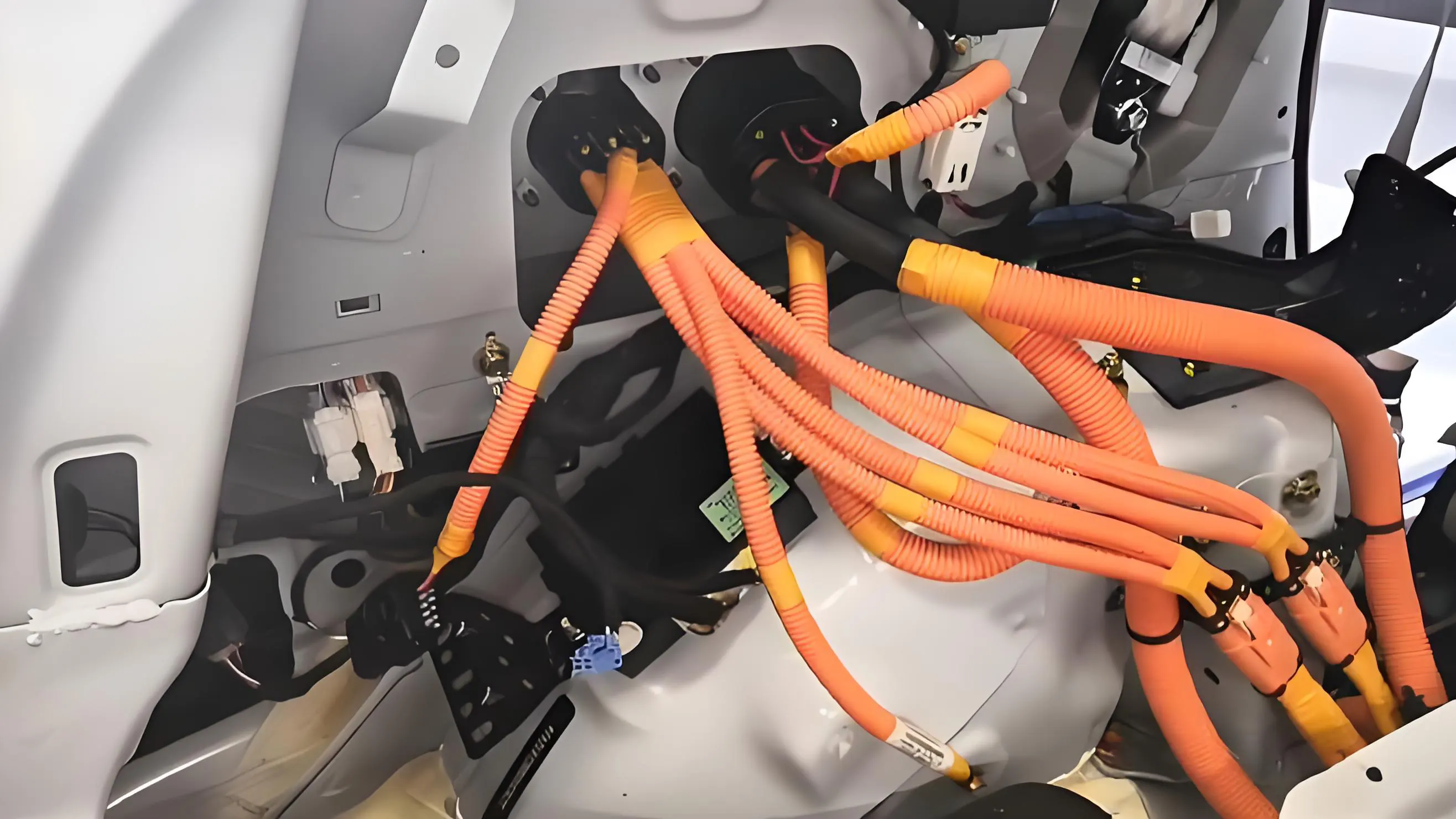

作為汽車電子系統集成設計的關鍵環節,汽車布線的布局設計直接影響著整個車輛的電氣性能和可靠性。作為汽車的「神經網絡」,電線束必須為複雜環境下的車載電子設備實現高效的連接解決方案。以下對從設計原則到整個生產過程的技術要點進行了詳細的解釋。

1.汽車線束設計的基本原則

- 安全設計規範:布置必須滿足防火、耐熱、耐潮濕的要求,避免短路和接地故障的風險。

- 車輛線束的可靠性保證:選擇耐高溫、耐振動的電線,以適應-40 ° ~125°的極端工作條件。„ƒ

- 汽車線束的輕量級布局:簡化了線束的長度和接頭,降低故障率和後期維護成本。

- 可維護性工程標準:採用模塊化設計,搭配顏色編碼標籤,快速維護。

2.汽車接線盒布局策略的優化

- 分區布線設計方法:發動機艙、駕駛室等區域採用獨立布線,避免信號交叉干擾。

- 電磁兼容性(EMI)保護技術:高頻信號線採用雙層屏蔽層,與電源線保持至少15厘米的距離。

- 新能源汽車線束輕型化解決方案:採用鋁電線和薄壁絕緣材料,比傳統銅線減輕30%的重量。

3.汽車線束核心部件選擇要點

- 汽車束電線規格的計算:根據負載電流匹配電線直徑(例如ABS要求2.5mm ²橫截面積)。

- 汽車連接器防水設計:IP67級密封組件,帶卡扣固定,防止振動鬆動。

- 新能源汽車高壓電線束材料:矽橡膠絕緣層可承受300 °C的高溫,滿足800 V電壓平台的要求。

4.汽車布線布局的完整工藝步驟

- 車輛電氣系統需求分析:建立電子控制單元、傳感器等設備的功耗和通信矩陣。

- 3D線束走線模擬:使用ACAIA/CHS軟體驗證路徑的合理性,避免運動零件的干擾。

- 電線束樣品的可靠性驗證:通過100000次插入和拔出測試、50 G機械衝擊測試等嚴格實驗。

5.汽車布線測試的關鍵步驟

- 自動檢測導電阻抗:使用飛針測試儀實現100%電路連續性篩查。

- 高壓電線束絕緣性能測試:500 V直流耐受電壓測試持續60秒,泄漏電流<10 mA。

- 車輛電氣系統聯調測試:模擬雨、雪、顛簸,驗證信號穩定性。

6.汽車布線智能製造技術

- 電線束加工自動化流程:全自動切割壓接機精度為± 0.1mm,日生產能力為2000套。

- 汽車裝配錯誤預防系統:利用RFID技術驗證電線束代碼,裝配準確率提高至99.97%。

結論

從新能源汽車高壓電線束設計規範到智能駕駛電線束的電磁兼容性解決方案,汽車電線束的布局設計正在朝著輕型化、高集成度的方向發展。掌握汽車電子系統連接技術的這些關鍵點,將有效提升車輛開發質量和市場競爭力。