Автор: quanyu lee

2025-03-19 01:12:40

Основные моменты и инженерная практика проектирования автомобильной проволочной арматуры

Проектирование проволочной арматуры является критическим инженерным процессом, который обеспечивает безопасное и эффективное электрическое соединение в транспортных средствах.

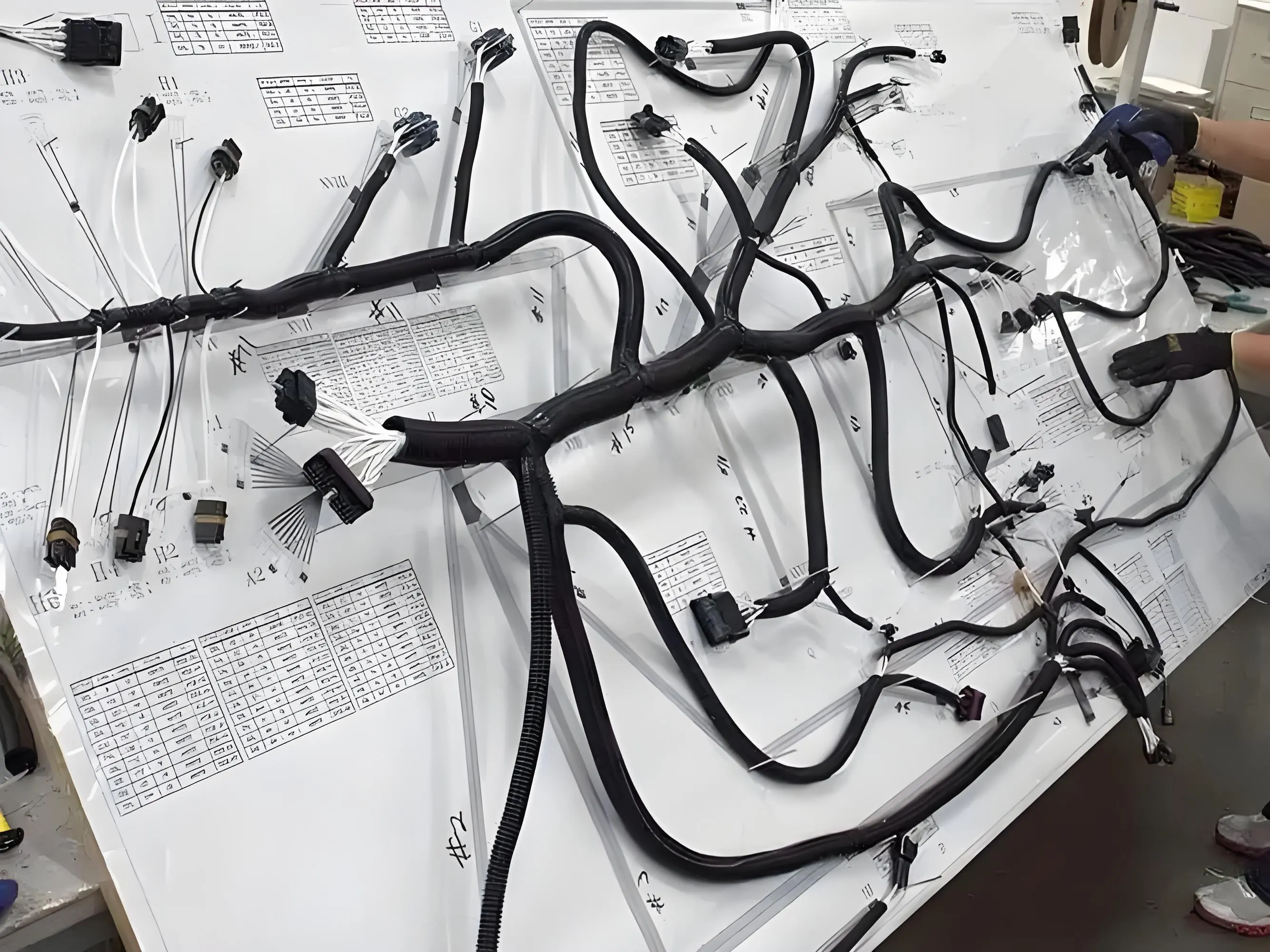

Являясь ключевым звеном в комплексном проектировании автомобильных электронных систем, дизайн компоновки автомобильных кабелей напрямую влияет на электрические характеристики и надежность всего транспортного средства.Как «нейронная сеть» автомобилей, кабельные кабели должны обеспечивать эффективные решения для подключения бортовых электронных устройств в сложных средах.Ниже приводится подробное разъяснение технических аспектов от принципов проектирования до всего процесса производства.

1.Основные принципы проектирования автомобильной кабели

- Технические характеристики конструкции по вопросам безопасности: Компоновка должна соответствовать требованиям пожарной защиты, теплостойкости и влагостойкости, а также избегать рисков коротких замыканий и неисправностей заземления.

- Га ран тия наде жно сти транспорт ной ка бе ли : Вы со ко тем пера тур ные и ви бра цион ные прово да выбра ны для ада пта ции к эк стре ма льным рабо чим услови ям - 40 ° C„ƒ ~ 125 ℃.

- Легкая компоновка автомобильной проволочной кабели: упростите длину и соединения проволочной кабели, снижая частоту отказа и расходы на последующее обслуживание.

- Инженерный стандарт технического обслуживания: принятие модульной конструкции, в сочетании с цветными этикетками для быстрого технического обслуживания.

2.Оптимизация стратегии компоновки автомобильной кабельной кабели

- Метод проектирования проводки разделителя: независимая проводка используется в таких областях, как отсек двигателя и кабина, чтобы избежать перекрестных помех сигнала.

- Технология защиты электромагнитной совместимости (ЭМС): высокочастотная сигнальная линия использует двухслойный экранирующий слой и поддерживает расстояние не менее 15 см от линии питания.

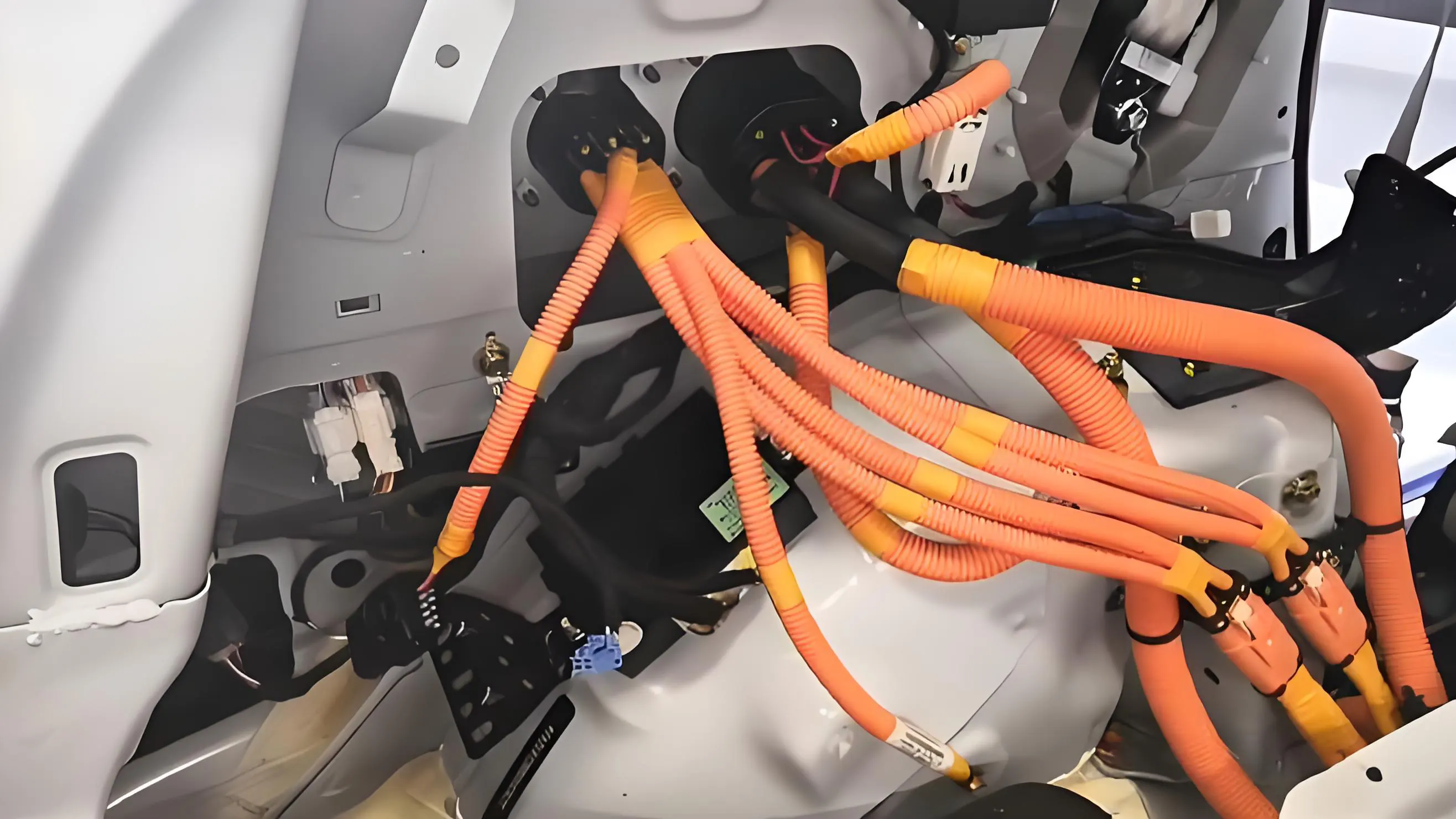

- Легкое решение для проволочной арматуры новых энергетических транспортных средств: использование алюминиевой проволоки и тонкостенных изоляционных материалов, уменьшение веса на 30% по сравнению с традиционными медными проволоками.

3.Ключевые моменты выбора основных компонентов автомобильных кабельных арматур

- Расчет спецификаций проволоки для автомобильной проволочной арматуры: Соответствие диаметра проволоки на основе тока нагрузки (например, площадь поперечного сечения 2,5 мм2, требуемая для АБС).

- Водонепроницаемая конструкция автомобильных соединителей: герметизационные компоненты класса IP67 с прицепленной фиксацией для предотвращения ослабления вибрации.

- Материал высоковольтного провода для новых энергетических транспортных средств: изоляционный слой силиконовой резины может выдерживать высокие температуры 300°C„ƒ и соответствуют требованиям платформы напряжения 800 В.

4.Комплексные этапы процесса для компоновки автомобильной проволочной кабели

- Анализ требований к электрической системе транспортного средства: Создание матрицы потребления электроэнергии и связи для таких устройств, как ПЭУ и датчики.

- 3D-моделирование маршрутизации кабельной кабели: Используйте программное обеспечение CATIA / CHS для проверки рациональности траектории и предотвращения помех от движущихся частей.

- Проверка надежности образцов проволочной арматуры: с помощью тщательных экспериментов, таких как 100000 испытаний на вставку и вытягивание и испытания на механическое воздействие на 50 Г.

5.Ключевые шаги в испытаниях автомобильных кабелей

- Автоматическое обнаружение сопротивления провода: использование тестового аппарата для достижения 100% преемственности цепи.

- Высоковольтные проволочные арматуры испытания на изоляцию: 500 В постоянного тока выдерживает испытание напряжения в течение 60 секунд, с течением утечки < 10 мА.

- Испытание на совместную отладку электрической системы транспортного средства: имитирование дождя, снега и ударов для проверки стабильности сигнала.

6.Интеллектуальная технология производства для автомобильных кабельных арматур

- Автоматизированный процесс обработки проволочной арматуры: полностью автоматическая машина для резки и закручивания имеет точность ± 0,1 мм и ежедневную производственную мощность 2000 комплектов.

- Система предотвращения ошибок в автомобильной сборке: с использованием технологии RFID для проверки кодов проволочной кабели, точность сборки была улучшена до 99,97%.

Вывод

От конструкционных спецификаций для высоковольтных проводниковых кабелей в новых энергетических транспортных средствах до решений EMC для интеллектуальных проводниковых кабелей вождения, дизайн макета автомобильных проводниковых кабелей развивается в направлении легкого веса и высокой интеграции.Освоение этих ключевых аспектов технологии подключения автомобильной электронной системы позволит эффективно повысить качество разработки автомобилей и конкурентоспособность на рынке.