-- quanyu lee

2025-07-21 08:35:28

立式与卧式注塑成型指南

在线束装配领域,注塑工艺的核心矛盾在于“精准镶件定位”与“高效生产”之间的平衡。立式与卧式注塑机的选择,本质上是对线材形状、塑件复杂程度以及生产效率的深度适配——卧式注塑机采用水平合模,适合简单塑件及硬线材的批量生产,效率较高,但复杂线材的定位依赖夹具;立式注塑机采用垂直合模,依靠重力辅助定位,适合多分支软线及复杂塑件的生产,小批量生产灵活性更高,但效率略低。本文将从模具结构、工艺参数、典型场景三个维度,分析两类设备的技术差异。

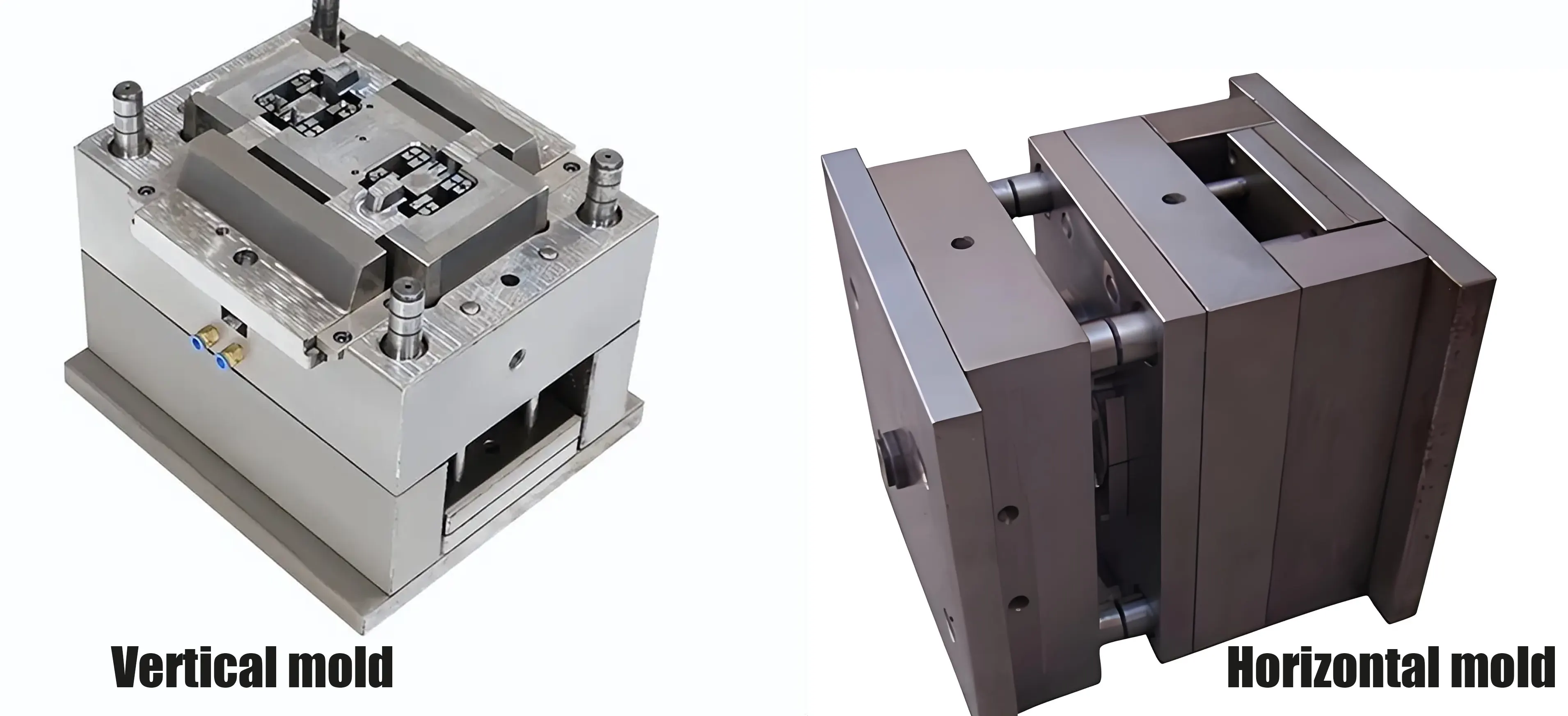

1.模具结构:定位逻辑和成型能力的差异

立式注塑成型:垂直布局,易于插入

立式注塑机下模固定,上模可动,可利用重力辅助线材通过模针精准定位(如USB 28号线材的0.1mm槽口),避免卧式机线芯偏移的问题;采用气缸侧抽芯(行程精度±0.02mm)处理“L型弯”,可延长模具寿命;转盘或滑块的模块化设计(如华荣YV系列双滑块机),可提高效率、降低成本,适应多种场景。

卧式注塑:水平流动大胶量的优势

卧式注塑机模具平面开模,重力脱模,缩短流道,减少分层,适用于汽车高压线束(如6平方快充电缆)的大截面注塑成型,护套壁厚均匀性达98.2%,优于立式。多滑块式适合复杂成型(如铠装电缆“T型分支”包封),虽然模具成本高出20%,但单工序效率提升50%。无柱锁模立卧式机型(如中阳LW系列)兼具两者优势,适用于航空线束大型金属嵌件,解决了立式高度限制和卧式定位难题。

2.工艺特点:从材料到场景的精确匹配

立式机:立式机以“稳”取胜。PVC包胶采用2段射速(0.3-0.8m/s),台达伺服系统可将射速波动控制在±5%以内,毛刺缺陷率低至0.05%。3段温控适用于“薄壁+深腔”,熔胶均匀度较卧式机2段温控提升18%。开模前0.5mm触发低压(0.5-1MPa),可避免90%的压坏模具事故,降低维护成本。

卧式机:卧式机以“速度”突破瓶颈,走量产路线。高射速(1.2m/s)配合模温机,可缩短新能源线束TPU护套冷却时间,单班产能提升35%;通过8-12MPa背压解决“空包”,护套剥离力超标30%;与机器人集成实现“一模多取”,汽车线束生产周期缩短至4.2秒/件,减少人员60%。

3.场景选择:应用范围从0.5mm细线到6平方粗电缆

立式机:立式机擅长处理精密插件,例如3C线束中USB 4.0线的28#芯线,立式圆盘机可实现超薄注塑层,良率更高,每米线材成本更低;医疗线束硅橡胶包覆可避免污染,异物检出率极低;针对小批量定制充电桩线束异形端子,换模快捷,模具成本低,适合快速试产。

水平机: 卧式机床适用于大批量生产和结构复杂的场合。例如,可用于汽车高压线束一次性成型防水端子,单班产能是立式机的2.3倍;加工工业拖链电缆后,屏蔽层覆盖率由92%提高到98%;立式和卧式模具还可以解决大型电源插头的生产问题,单模具日生产能力达到5,000件。

4.选型指南:5个维度定机型

| 维度 | 立式注射成型机(首选) | 卧式注射成型机(优先) |

| 线材直径 | <2.5mm(细软线、精密线) | ≥2.5mm(粗线、铠装线) |

| 嵌件复杂度 | 多pin端子,微小金属部件(±0.05mm) | 大型金属零件、不规则嵌件 |

| 生产批量 | 小批量多品种(<10万件/年) | 大规模批量生产(> 50万件/年) |

| 工厂条件 | 层高>4.5m(转盘需占用空间) | 长条形车间(适合卧式布局) |

| 成本敏感点 | 模具成本、劳动效率 | 工单位产能、自动化投入 |

立式机稳在精密,卧式机快在量产,选对机型能平衡定位与效率; Kaweei 线束定制工厂利用这两种类型的注射成型设备的灵活搭配,满足客户的不同需求,定制高品质的线束,如果您需要定制的线束,请联系我们。