Von Admin

2024-12-13 06:02:07

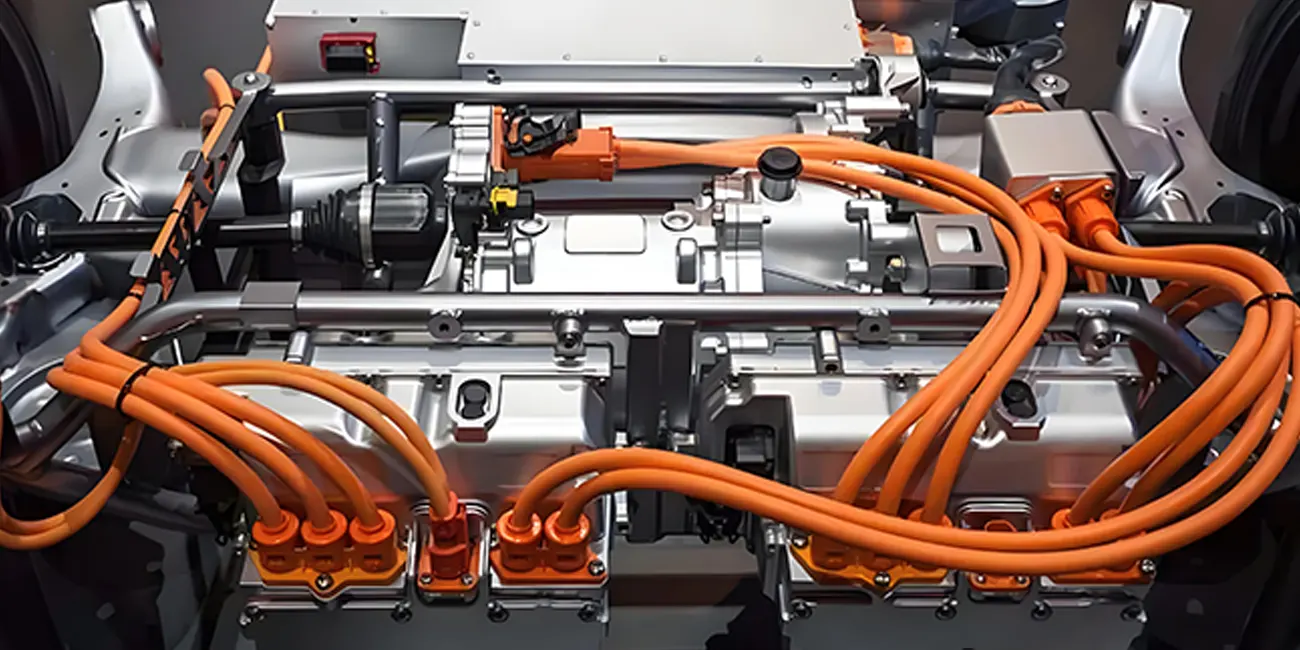

Neue Generation von Motor-Wiring Harnesses

Die Motordrahtgurte der neuen Generation ist die Kernkomponente des elektrischen Automobilsystems, die für die Verbindung der Motorsteuerungseinheit (ECU) mit Komponenten wie Sensoren und Aktoren verantwortlich ist, Leistungs - und Steuersignale überträgt und einen effizienten Betrieb des Antriebssystems gewährleistet. Im Vergleich zu herkömmlichen Verkabelungsgurten passt es sich an die Bedürfnisse von neuen Energie - und intelligenten Fahrzeugen durch Materialverbesserungen, Strukturoptimierung und intelligentes Design an, wodurch eine umfassende Verbesserung der Leistung und Zuverlässigkeit erzielt wird.

Hohe Spannung und hohe Geschwindigkeit

- Hochspannungs-Anpassung: Um dem Stromsystem von neuen Energiefahrzeugen entsprechen zu können, muss der Drahtgurt der neuen Generation eine Hochdruck von 600V oder höher tragen, und das Material widersteht die Spannung auf 3000V oder höher.

- Upgrade der Datenübertragung: Mit neuen Arten von Kabeln wie Hochfrequenzkoaxkabeln, die 5G / Ethernet-Kommunikationsprotokolle unterstützen, um die Anforderungen an die Hochgeschwindigkeitsdatenübertragung des autonomen Fahrens, des intelligenten Cockpits und anderer Anwendungen zu erfüllen.

Material - und Prozessinnovation

- Hochtemperaturbeständige Materialien: Verwenden Sie vernetztes Polyolefin, Silikonkautschuk und andere hochtemperaturbeständige (-40 °C)„ƒ~ 200 Jahre„ƒ Isoliermaterialien zur Verbesserung der Anpassungsfähigkeit der Kabinenumgebung.

- Leichtes Design: Aluminiumdrähte ersetzen einige Kupfermaterialien, kombiniert mit dünnwändlicher Isolierungstechnologie, um eine Gewichtsreduktion von über 30% bei gleichzeitiger Aufrechterhaltung der Leitfähigkeit zu erreichen.

- Modularer Produktion: Durch den Einsatz von 3D-Drahttechnologie und Laserschweißtechnologie kann die Integration von Drahtbandbaugruppen um 20% bis 40% verbessert werden, wodurch die Ausfallrate reduziert wird.

Neue Energie-Anpassungsfähigkeit

- Spezielle Interface Entwicklung: Entwerfen Sie einen versiegelten Steckverbinder mit einer Wasserdichtheit von IP6K9K für elektrische Antriebssysteme, geeignet für spezielle Installationsstellen wie Batteriepakete und Motoren.

- Verstärkung der elektromagnetischen Abschirmung: Die mehrschichtige Abschirmstruktur (Aluminiumfolie + Geflechtschicht) erhöht die Unterdrückungsfähigkeit elektromagnetischer Interferenzen um 50% und sorgt für die Stabilität des Hochspannungssystems.

Vergleich zwischen dem Motordrahtgürtel der neuen Generation und dem alten Modell

Dimensionen vergleichen | Neue Generation Motor Kabelgebetung | Alte Motoren-Wiring - Harness | Core Upgrade Point |

| Spannungsniveau | Unterstützt Hochspannungssysteme über 600V mit Isoliermaterialien, die Spannungspegeln von 3000V oder höher standhalten können | Nur kompatibel mit Niederdrucksystemen herkömmlicher Kraftstofffahrzeuge (normalerweise ≤ 48V) | Anpassung an die Hochspannungsanforderungen von neuen Energiefahrzeugen, erhöht Sicherheit und Stabilität |

| Materialien und Prozesse | Alum inium dra ht + dün n wand ige Iso li erung ste ch nologie redu zi ert das Ge wicht um 30% ; Ho cht em peratur best än dig es Material (-40 ° C)„ƒ~ 200 Jahre„ƒ) | Ha up ts äch lich aus Kup fer dra ht , mit einem relativ ho hen Ge wicht ; gew öhn liches PVC - D äm m material (T em peratur best än digkeit ≤ 125 ° C)„ƒ) | Leichtes Gewicht und verbesserte Widerstandsfähigkeit für extreme Temperaturen, geeignet für komplexe Betriebsbedingungen von neuen Energiefahrzeugen |

| Wartung Zyklus | Antioxidationslebensdauer bis zu 8 Jahre, Wartungszyklus auf 80.000 Kilometer verlängert | Der Wartungszyklus ist relativ kurz (ca. 40.000 Kilometer), der durch Alterung anfällig für einen schlechten Kontakt ist | Reduzierung der Wartungsfrequenz und - kosten |

| Gesamtlänge des Wiring Harness | Einzelrad-Drahtgürtel reduziert auf 1000 Meter (wie Tesla 4680 Batteriesystem) | Die Länge der traditionellen Kraftstofffahrzeug-Drahtgurte beträgt etwa 1,5 - 2 Kilometer | Modulares Design reduziert die Komplexität und verbessert die Installationseffizienz |

| Kostenanteil | Der Anteil der Verkabelungskosten für neue Energiefahrzeugmodelle ist um rund 15% gesunken | Die Kosten für Kraftstoffbetriebene Fahrzeugdrahtgurte machen einen höheren Anteil aus (ca. 2000 - 2500 Yuan) | Produktion in großem Maßstab und Materialoptimierung zur Kostenreduzierung |

Anwendungsfelder der neuen Generation von Motor-Drahtgurn

1〠Traditionelle Kraftstofffahrzeuge

Motorsteuerungsmodul Anschluss

Verbinden Sie die Motorsensoren (z. B. Kurbelwellepositionssensor, Nockenwellepositionssensor) und die Aktoren (Kraftstoffeinspritzer, Zündspule), um eine präzise Steuerung von Funktionen wie Kraftstoffeinspritzung und Zündung zu gewährleisten.

Unterstützen Sie die Leistungsübertragung und die Signalinteraktion von Schlüsselseinrichtungen wie Generatoren und Startern, um die Stabilität des Motorstart - und Betriebs zu gewährleisten.

Integration des Energiesystems

Integrieren Sie komplexe Schaltkreise bis zu 5 - 8 Meter in den Motorraum, optimieren Sie das Layout, um elektromagnetische Störungen zu reduzieren und die Zuverlässigkeit zu verbessern.

2〠Im Bereich der neuen Energiefahrzeugmodelle

Hochspannungsanpassungen

Bereitstellung von Hochspannungsverbindungen über 600 V für Hochspannungsbatterien für Elektrofahrzeuge, Antriebsmotoren und elektronische Steuerungssysteme, um die Anforderungen an die hohe Stromübertragung zu erfüllen.

Adoption von IP6K9K wasserdichten versiegelten Steckverbinder und mehrschichtigen Abschirmstruktur, um die Stabilität von Hochspannungskomponenten in feuchten und vibrierenden Umgebungen zu gewährleisten.

Intelligentes Fahren und elektronische Steuerung

Integriertes CAN-Bus - oder Ethernet-Protokoll, das die Datenübertragung in Echtzeit zwischen autonomen Fahrsensoren (Radar, Kamera) und Domänencontrollern unterstützt.

Bereitstellung präziser Signalübertragung und Steuerungsschnittstellen für Energierückgewinnungssysteme und Wärmemanagementsysteme.

Typische Anwendungsfälle

Kraftstoffbetriebene Fahrzeuge: Optimieren Sie das traditionelle Layout der Motorräume, reduzieren Sie die Ausfallraten und verbessern Sie die elektromagnetische Verträglichkeit.

Neue Energie-Fahrzeuge: In Modellen wie dem Tesla 4680 Batteriesystem und der BYD e-Plattform 3.0 erreicht die Hochspannungsdrahtgurte leichtes und hohes Schutzniveau.