-- quanyu lee

2025-07-21 08:35:28

垂直與水平注射成型指南

在電線組裝領域,注射成型工藝的核心矛盾在於「精密嵌件定位」與「高效生產」之間的平衡。立式和立式注射機的選擇本質上是對線形狀、塑料零件複雜性、生產效率的深度適應--立式注射機具有水平合模,適合簡單塑料零件和硬線的批量生產,效率高,但複雜的線定位取決於固定裝置;立式注射機具有立式合模,依靠重力輔助定位,適合多分支軟線和複雜塑料零件,小批量更靈活,但效率稍低。本文將從模具結構、工藝參數、典型場景三個維度分析兩類設備之間的技術差異。

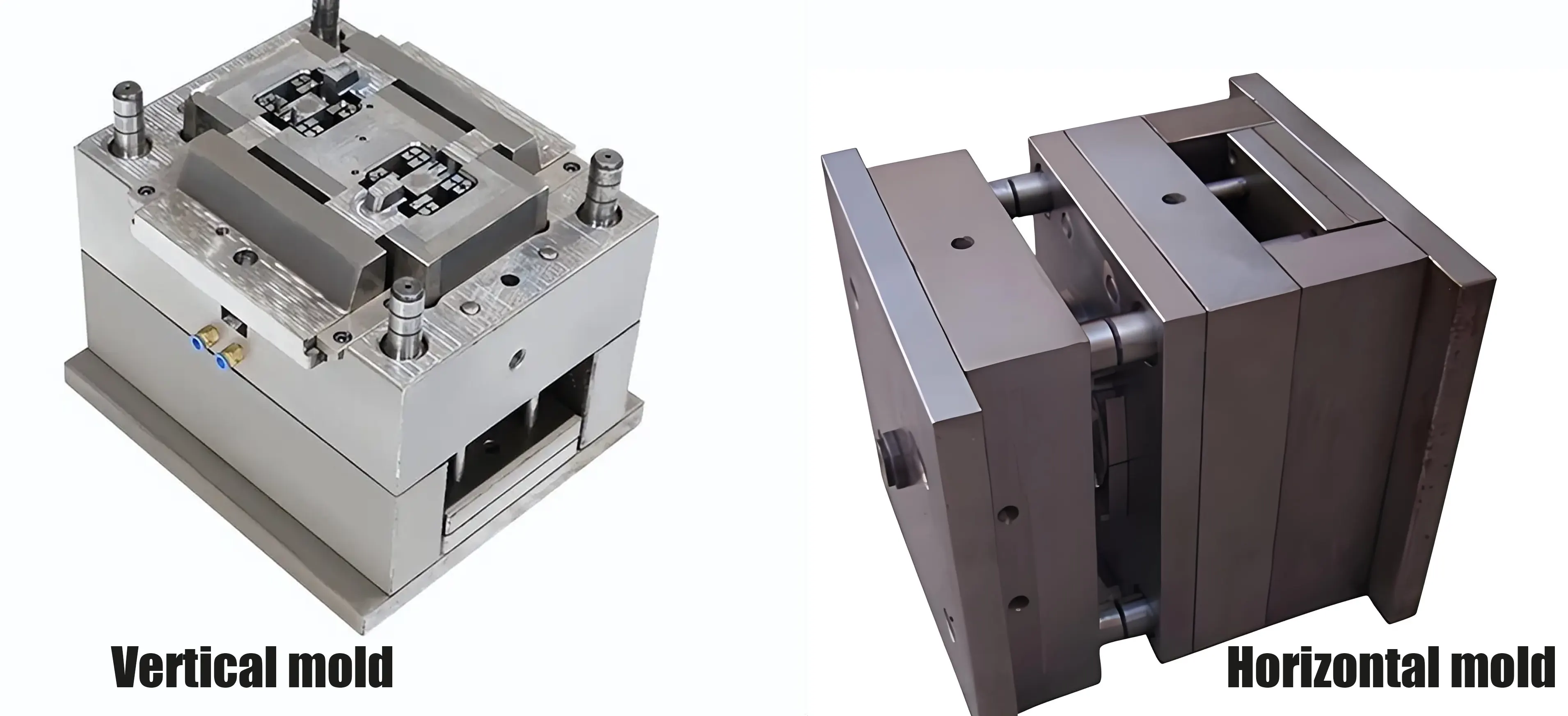

1.模具結構:定位邏輯和成型能力的差異

立式注塑成型: 易於插入,具有垂直布局

立式注射成型機有固定下模和活動上模。他們可以利用重力幫助電線通過模具銷精確定位(例如USB No.28線的0.1mm插槽),避免了水平機中線芯偏置的問題;採用筒側抽芯(行程精度±0.02mm)處理「L形彎曲」可延長模具壽命;轉盤或滑道的模塊化設計(如華融YV系列雙滑道機)可以提高效率,降低成本,適應多種場景。

水平注射成型: 水平流動大量膠水的優勢

水平注射機模具平放打開並通過重力進行模具解體。它縮短了汽車高壓布線(如6平方快充電纜)大面積注射成型的流動通道,減少分層。套壁厚均勻度達到98.2%,優於立式。多滑板適合複雜的成型(例如裝甲電纜「T形分支」封裝)。儘管模具成本高出20%,但單道工藝的效率卻提高了50%。無柱夾持垂直和水平型號(如中洋LW系列)結合了兩者的優點,適合航空布線的大型金屬插件,解決了垂直高度限制和水平定位的問題。

2.工藝特點:從材料到場景的精確匹配

立式機: 立式機器靠「穩定」獲勝。PVC封裝採用2級拍攝速度(0.3-0.8m/s)。Delta的伺服系統可將拍攝速度波動控制在± 5%以內,毛刺不良率低至0.05%。3級溫控適合「薄壁+深腔」,熔液均勻性比立式機2級溫控高18%。開模前0.5mm觸發低壓(0.5- 1 Mpa),可避免90%的壓模事故,降低維護成本。

水平機: 橫機以「速度」突破瓶頸,走批量生產之路。拍攝速度快(1.2m/s)結合模具溫控器可縮短新能源電線束的聚氨酯外皮冷卻時間,單班產能提高35%;通過8- 12 Mpa的反壓力解決「空包」,外皮剝離力超標30%;與機器人集成實現「一模多取」,汽車電線束生產周期縮短至4.2秒/件,減少人員數量60%。

3.場景選擇:從0.5mm細線到6平方厚電纜的應用範圍

立式機: 立式機器擅長處理精密插入件,例如3C線束中USB 4.0電纜的28#芯線。立式圓盤機可實現超薄注射層,更高的成品率和更低的每米線成本;醫用電線用矽橡膠塗層可避免污染,異物檢測率極低;對於小批量定製的充電樁電線異形終端,換模快,模具成本低,適合快速試生產。

水平機: 臥式工具機適用於大批量生產和結構複雜的場合。例如,可用於汽車高壓線束一次性成型防水端子,單班產能是立式機的2.3倍;加工工業拖鏈電纜後,屏蔽層覆蓋率由92%提高到98%;立式和臥式模具還可以解決大型電源插頭的生產問題,單模具日生產能力達到5,000件。

4.選型指南:確定模型的5個維度

| 尺寸 | 立式注射成型機(首選) | 水平注射成型機(優先) |

| 線徑 | Ÿ ½Ÿ 2.5mm(細軟線、精密線) | ' 2.5mm(粗線、鋼絲) |

| 插入複雜性 | 多針接線端、微小金屬零件(±0.05mm) | 大型金屬零件、不規則嵌件 |

| 生產批次 | 小批量多品種(<10萬件/年) | 大規模批量生產(> 50萬件/年) |

| 工廠條件 | 樓層高度ð½ð4.5m(轉盤需要空間) | 狹長條車間(適合水平布局) |

| 成本敏感點 | 模具成本、勞動效率 | 單站產能和自動化投資 |

立式機穩定精確,立式機批量生產快,選擇合適的型號可以平衡定位和效率。 Kaweei 電線定製工廠利用這兩種類型的注射成型設備的靈活組合,滿足客戶的不同需求,定製高品質的電線。如果您需要定製的電線束,請 聯繫我們.