Von Admin

2024-12-31 06:50:22

Welding Guide: Vertieftes Verständnis von Prinzipien, Anwendungen und Auswahltechniken

In der modernen Fertigung ist das Ultraschallschweißen eine hocheffiziente, umweltfreundliche und präzise Schweißmethode, die weit verbreitet wird, um Kunststoffprodukte, elektronische Komponenten und Automobilteile zu verbinden. Im Vergleich zu herkömmlichen Schweißmethoden benötigt es keine zusätzlichen Materialien, ist schneller und umweltfreundlicher. Dieser Artikel bietet ein eingehendes Verständnis der Prinzipien, Gerätetypen, Anwendungsszenarien und Kaufempfehlungen für das Ultraschallschweißen und hilft Ingenieuren und Produktionsmanagern, fundierte Entscheidungen zu treffen.

1. Was ist Ultrasonic Welding?

Das Ultraschallschweißen ist eine Schweißtechnik, die eine mechanische Hochfrequenz-Vibration verwendet, um Wärme direkt auf die Kontaktoberfläche des Materials zu übertragen und eine intermolekulare Fusion zu erreichen. In einfachen Worten erzeugt es Reibungswärme durch Hochgeschwindigkeitsschwingung, wodurch Kunststoffe oder Metalle schnell schmelzen und an der Kontaktoberfläche zusammenbinden.

Im Gegensatz zu traditionellem Schweißen, Ultraschallschweißen:

- erfordert keine Schweißmaterialien (wie Schweißdraht oder Lötpasta)

- ist schnell, normalerweise in Sekunden abgeschlossen

- bietet hohe Präzision, geeignet für kleine oder Präzisionsteile

- ist umweltfreundlich und vermeidet schädliche Gase und Hochtemperaturwärmeffekte.

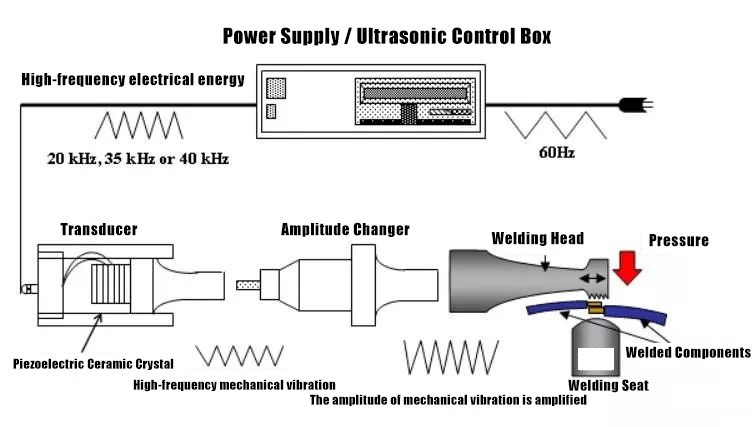

2. Arbeitsprinzip des Ultraschallschweißens

Das Ultraschallschweißen besteht hauptsächlich aus vier Teilen:

- Ultraschallgenerator: Umwandelt elektrische Energie in mechanische Hochfrequenz-Vibrationen.

- Wandler: Verstärkt das Vibrationssignal und überträgt es an den Schweißkopf.

- Schweißkopf (Horn): In direktem Kontakt mit dem Material, Übertragung von Vibrationen an die Schweißoberfläche.

- Werkstückspange: Haltet das Teil während des Schweißprozesses stabil.

Arbeitsprozess:

Hochfrequente Vibrationen werden durch den Schweißkopf auf die Kontaktoberfläche des Werkstücks übertragen, wodurch Reibungswärme erzeugt wird, die das Material schmilzt. Anschließend stoppt die Vibration und wird Druck ausgeübt, wodurch die Kontaktoberfläche abkühlt und eine starke Bindung bildet.

3. Anwendungsgebiete von Ultrasonic Welding

Ultraschallschweißen gilt für eine Vielzahl von Industrien, hauptsächlich einschließlich:

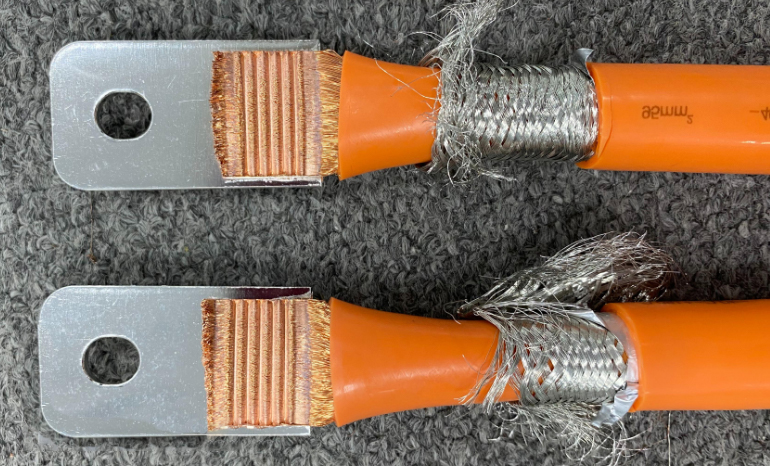

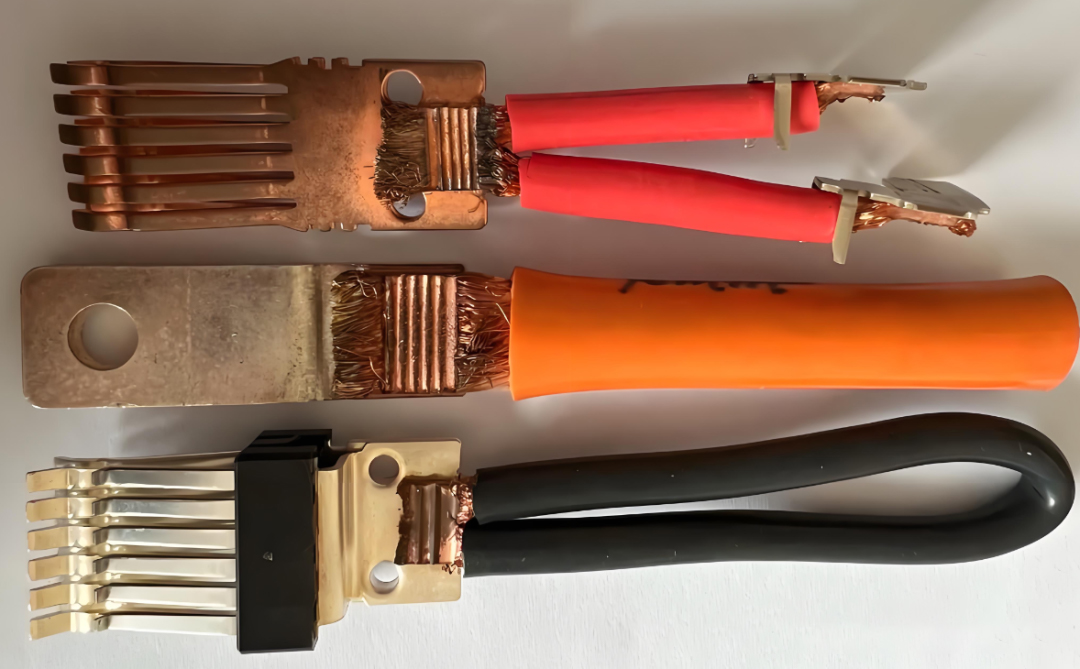

Automobilindustrie

- Dashboard-Komponenten, Tür Panel Innenräume, Sensor-Gehäuse - Schweißen

- Verbesserte Schweißgeschwindigkeit und Präzision, geeignet für die Massenproduktion

Elektronik & elektrische Geräte

- PCB-Gehäuse, Mobiltelefonteile, Steckverbinder-Verpackung

- Feines Schweißen, keine Beschädigung empfindlicher elektronischer Bauteile

Medizinische Geräte

- Spritzen, Reagenzkits, Einwegmedizinische Versorgung

- Sicherstellung von Luftdichtheit und Hygieneanforderungen

Verpackungsindustrie

- Lebensmittel und Kosmetik Verpackung Taschen Abdichtung

- Hochgeschwindigkeitsversiegelung ohne Kontamination

4. Arten von Ultraschall-Schweißgeräten

Basierend auf den Anwendungsanforderungen kann Ultraschallschweißgerät in:

1. Manuelle Ultraschallschweißmaschine

- Geeignet für Kleinserienproduktion und Laborgebrauch

- Flexibel, aber relativ ineffizient

2. Semi-automatische Ultraschallschweißmaschine

- Mensch-Maschine - kollaborativer Betrieb, Verbesserung der Produktionseffizienz

- Häufig in kleinen und mittelgroßen Produktionslinien verwendet

3. Vollautomatische Ultraschallschweißmaschine

- Integriert Roboterarm und Fördersystem

- Hochgeschwindigkeits - und Volumenproduktion, geeignet für industrielle Anwendungen

5. Wichtige Überlegungen für die Auswahl von Ultraschallschweißgeräten

Bei der Auswahl der Ausrüstung müssen die folgenden Schlüsselfaktoren berücksichtigt werden:

1. Schweißfrequenz

- Hohe Frequenz (ca. 40 kHz) eignet sich für das Schweißen dicker Teile und großer Flächen.

- Niedrige Frequenz (ca. 20 kHz) eignet sich für Präzisionskleinteile und dünnwandige Teile.

2. Weld Head Design

- Maßgeschneiderte Schweißköpfe basierend auf der Teilform, um ein einheitliches Schweißen zu gewährleisten.

- Das Schweißkopfmaterial muss verschleißbeständig sein, um die Lebensdauer zu verlängern.

3. Macht und Druck

- Die Leistung beeinflusst die Schmelzgeschwindigkeit und die Schweißtiefe.

- Druck sorgt für Schweißfestigkeit und Bindungsqualität.

4. Automatisierungsebene

- Manuelle oder halbautomatische Optionen sind für kleine Chargen verfügbar.

- Vollautomatische Ausrüstung wird für die Großproduktion empfohlen.

5. Lieferant und After-Sales - Service

- Stellen Sie die Priorität auf Hersteller mit umfangreicher Erfahrung, die maßgeschneiderte Schweißköpfe und technische Unterstützung bieten.

- Sorgen Sie für bequemes Debugging und Wartung von Geräten.

6. Vorteile und Herausforderungen von Ultraschallschweißen

Vorteile:

- Hohe Geschwindigkeit und Produktionseffizienz

- Hohe Präzision, geeignet für komplexe und Präzisionsteile

- Umweltfreundlich, keine Schweißmaterialien oder schädliche Chemikalien erforderlich

- Erfüllt die Dichtungs -, Luftdicht - und Wasserdichtheitsanforderungen

Herausforderungen:

- Hohe Anforderungen an die Bauteilkonstruktion erfordern spezielle Befestigungen und Schweißköpfe

- Empfindlich auf Materialeigenschaften; bestimmte Kunststoffe oder Metalle sind für das Ultraschallschweißen ungeeignet

- Relativ hohe Anfängliche Ausrüstungsinvestitionen

7. FAQ (häufig gestellte Fragen)

Q1: Welche Materialien können Ultraschallschweißen schweißen?

A: Hauptsächlich geeignet für Thermoplaststoffe wie ABS, PP und PC. Es kann auch für dünnwandige Metalle und Aluminiumfolie verwendet werden, aber spezielle Prozesse sind erforderlich.

Q2: Schädigt das Ultraschallschweißen elektronische Komponenten?

A: Unter normalen Umständen wird es nicht sein, da die Vibration auf die Schweißoberfläche beschränkt ist. Präzisionselektronische Bauteile sind im Allgemeinen nicht betroffen, aber Schweißparameter müssen kontrolliert werden.

Q3: Was ist der Unterschied zwischen Ultraschallschweißen und Heißplatte-Schweißen?

A: Ultraschallschweißen verwendet Hochfrequenzschwingungen, um eine lokalisierte Schweißoberfläche schnell zu erwärmen, während das Heißplattenschweißen die gesamte Kontaktoberfläche über eine Heizplatte erwärmt. Das Ultraschallschweißen ist schneller, präziser und benötigt kein zusätzliches Material.

Q4: Wie wählt man die richtige Ultraschall-Schweißgerät?

A: Wählen Sie die Frequenz, die Leistung, das Schweißkopfdesign und den Automatisierungsgrad basierend auf dem Material des Teils, der Dicke, dem Produktionsvolumen und den Präzisionsanforderungen. Wählen Sie einen erfahrenen Lieferanten für den technischen Support.