-- quanyu lee

2024-12-31 06:50:22

焊接指南:深入了解原理、应用和选择技术

在现代制造业中,超声波焊接是一种高效、环保、精确的焊接方法,广泛用于塑料产品、电子元件和汽车零部件的连接。与传统的焊接方法相比,它不需要额外材料,速度更快,而且更环保。本文将深入了解超声波焊接的原理、设备类型、应用场景和采购建议,帮助工程师和生产经理做出更明智的决策。

1.什么是超声波焊接?

超声波焊接是一种利用高频机械振动将热量直接传递到材料接触表面,实现分子间融合的焊接技术。简单来说,它通过高速振动产生摩擦热,导致塑料或金属在接触表面迅速融化并结合在一起。

与传统焊接不同,超声波焊接:

- 不需要任何焊接材料(例如焊线或焊膏)

- 速度很快,通常在几秒钟内完成

- 提供高精度,适合小型或精密零件

- 环保,避免有害气体和高温热影响。

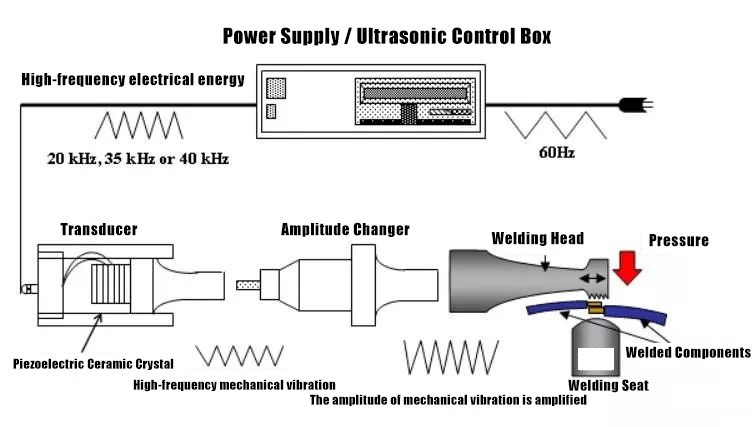

2.超声波焊接的工作原理

超声波焊接主要由四个部分组成:

- 超声波发生器:将电能转化为高频机械振动。

- 传感器:放大振动信号并将其传输到焊工。

- 焊接头(喇叭):与材料直接接触,将振动传递到焊接表面。

- 工件夹:在焊接过程中保持零件稳定。

工作过程:

高频振动通过焊接头传递到工件接触表面,产生摩擦热,使材料熔化。随后,振动停止并施加压力,使接触表面冷却并形成牢固的粘合。

3.超声波焊接的应用领域

超声波焊接适用于多种行业,主要包括:

汽车行业

- 仪表板部件、门板内饰、传感器外壳焊接

- 提高焊接速度和精度,适合批量生产

电子电器

- PCB外壳、手机零件、连接器包装

- 焊接精细,不损坏敏感电子元件

医疗器械

- 注射器、试剂盒、一次性医疗用品

- 确保气密性和卫生要求

包装行业

- 食品和化妆品包装袋密封

- 高速密封无污染

4.超声波焊接设备的类型

根据应用要求,超声波焊接设备可分为:

1.超声波焊接机

- 适合小批量生产和实验室使用

- 灵活,但相对低效

2.半自动超声波焊接机

- 人机协同运营,提高生产效率

- 常用于中小型生产线

3.全自动超声波焊接机

- 集成机械臂和输送机系统

- 高速、大批量生产,适合工业应用

5.选择超声波焊接设备的关键考虑因素

选择设备时需要考虑以下关键因素:

1.焊接频率

- 高频(大约40 GHz)适合焊接较厚的零件和大面积的。

- 低频(大约20 GHz)适合精密小零件和薄壁零件。

2.焊工头设计

- 根据零件形状定制焊接头,确保焊接均匀。

- 烙铁材料必须耐磨损,以延长使用寿命。

3.功率和压力

- 功率影响熔化速度和焊接深度。

- 压力确保焊接强度和粘合质量。

4.自动化水平

- 小批量可提供手动或半自动选项。

- 建议采用全自动设备进行大规模生产。

5.供应商和售后服务

- 优先考虑具有丰富经验、提供定制焊接头和技术支持的制造商。

- 确保设备调试和维护方便。

6.超声波焊接的优势和挑战

优点:

- 高速和生产效率

- 精度高,适合复杂精密零件

- 环保,不需要焊接材料或有害化学物质

- 达到密封性、气密性和水密性要求

挑战:

- 零件设计要求高,需要专门的固定装置和焊工

- 对材料性质敏感;某些塑料或金属不适合超声波焊接

- 初始设备投资相对较高

7.常见问题(常见问题)

Q1:超声波焊接可以焊接哪些材料?

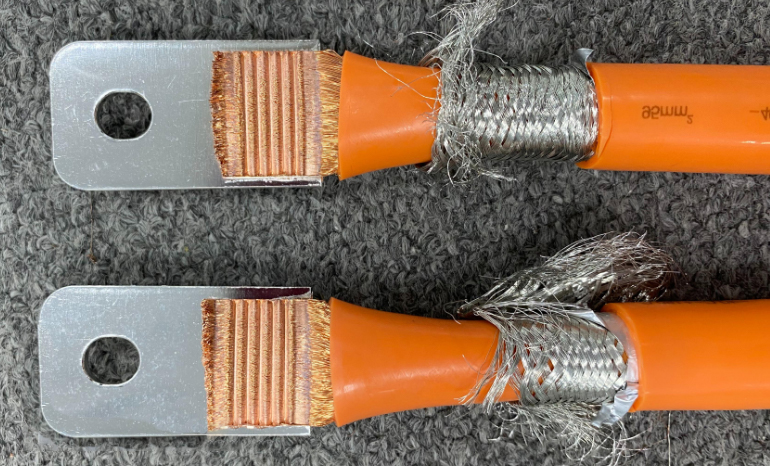

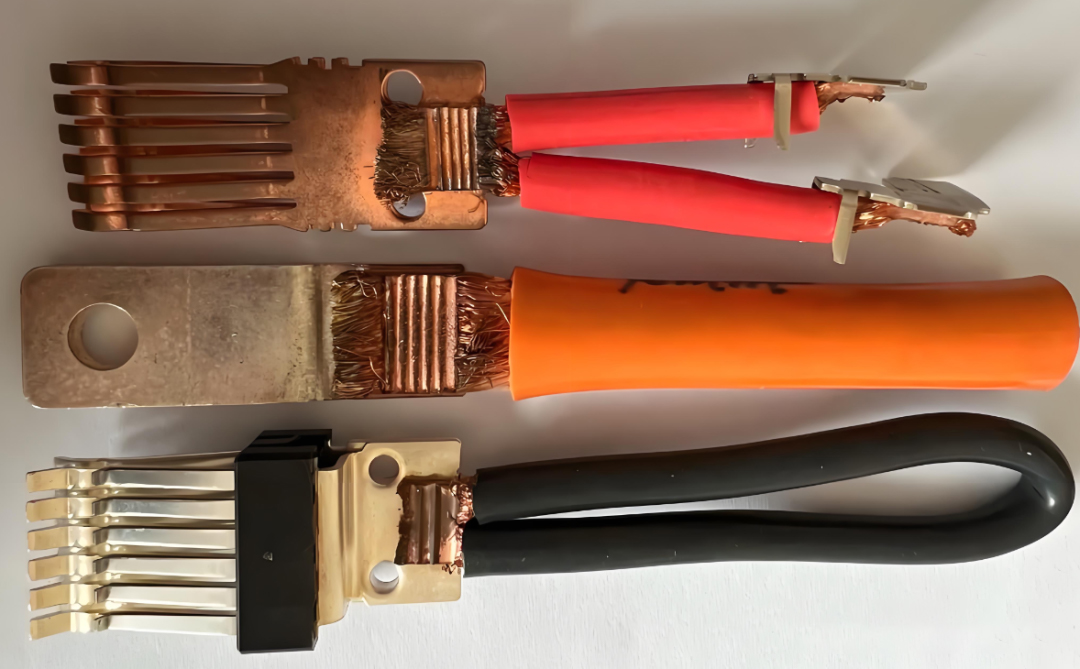

A:主要适用于ABS、PP、PC等热塑性塑料。它也可用于薄壁金属和铝箔,但需要专门的工艺。

Q2:超声波焊接会损坏电子元件吗?

答:一般情况下不会,因为振动仅限于焊接表面。精密电子元件一般不受影响,但必须控制焊接参数。

Q3:超声波焊接和热板焊接有什么区别?

答:超声波焊接使用高频振动快速加热局部焊接表面,而热板焊接则通过加热板加热整个接触表面。超声波焊接更快、更精确,并且不需要额外材料。

Q4:如何选择合适的超声波焊接设备?

答:根据零件材料、厚度、生产量、精度要求选择频率、功率、机头设计和自动化水平。选择经验丰富的供应商提供技术支持。