quanyu lee

2024-12-31 06:50:22

溶接ガイド : 原理、応用、選択技術の深い理解

現代の製造業では、超音波溶接は、プラスチック製品、電子部品、自動車部品の接合に広く使用されている高効率、環境にやさしい、精密な溶接方法です。従来の溶接方法と比較して、追加の材料を必要とせず、高速で、環境にやさしいです。この記事では、超音波溶接の原理、機器タイプ、アプリケーションシナリオ、購入推奨事項について深く理解し、エンジニアや生産マネージャーがより情報に基づいた意思決定を行うのに役立ちます。

1.超音波溶接とは ?

超音波溶接は、高周波の機械的振動を用いて材料の接触表面に直接熱を伝達し、分子間融合を達成する溶接技術です。簡単に言えば、高速振動によって摩擦熱を発生させ、プラスチックや金属が接触面で急速に溶融して結合します。

従来の溶接とは異なり、超音波溶接 :

- 溶接材料 ( 溶接ワイヤやはんだペーストなど ) は必要ありません

- 高速で通常は数秒で完了します

- 小型または精密部品に適した高精度を提供します

- 環境に優れ、有害ガスや高温熱効果を避けます。

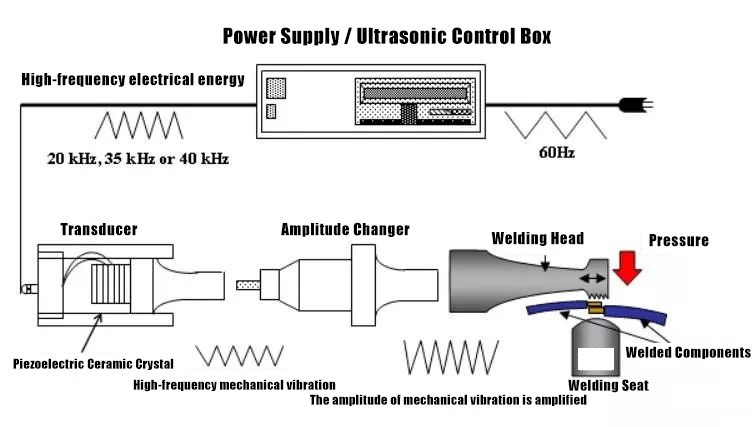

2.超音波溶接の動作原理

超音波溶接は主に 4 つの部分で構成されます。

- 超音波発生器 : 電気エネルギーを高周波の機械的振動に変換します。

- トランスデューサ : 振動信号を増幅し、溶接ヘッドに送信します。

- 溶接ヘッド ( ホーン ) : 材料と直接接触し、溶接面に振動を伝達します。

- ワーククランプ : 溶接プロセス中に部品を安定に保つ。

作業プロセス:

高周波振動は溶接ヘッドを通じてワーク接触面に伝達され、摩擦熱が発生し、材料を溶融させます。その後、振動が停止し、圧力が加えられ、接触面が冷却され、強固な結合を形成します。

3.超音波溶接の応用分野

超音波溶接は、主に以下を含むさまざまな産業に適用されます。

自動車産業

- ダッシュボードコンポーネント、ドアパネルの内装、センサーハウジング溶接

- 溶接速度と精度の向上、量産に適した

エレクトロニクス · 電気製品

- PCB のハウジング、携帯電話の部品、コネクタの包装

- 微細な溶接、敏感な電子部品への損傷なし

医療機器

- 注射器、試薬キット、使い捨て医療用品

- 密閉性と衛生要件を確保する

包装産業

- 食品および化粧品の包装袋のシーリング

- 汚染のない高速シール

4.超音波溶接装置の種類

アプリケーション要件に基づいて、超音波溶接装置は次のものに分けることができます。

1.手動超音波溶接機

- 小ロット生産や実験室での使用に適しています

- 柔軟だが比較的非効率

2.半自動超音波溶接機

- ヒューマン · マシン協働操作、生産効率の向上

- 中小規模の生産ラインで一般的に使用

3.完全自動超音波溶接機

- ロボットアームとコンベアシステムを統合

- 産業用途に適した高速、大量生産

5.超音波溶接装置の選択における重要な考慮事項

機器を選択する際には、以下の重要な要因を考慮する必要があります。

1.溶接頻度

- 高周波数 ( 約。40 kHz ) は、厚い部品や大面積の溶接に適しています。

- 低周波 ( 約。20 kHz ) は、精密小型部品や薄肉部品に適しています。

2.溶接ヘッド設計

- 均一な溶接を確保するために部品形状に基づいてカスタマイズされた溶接ヘッド。

- 溶接ヘッド材料は耐摩耗性で耐用年数を延ばす必要があります。

3.電力と圧力

- 電力は溶融速度と溶接深さに影響します。

- 圧力は溶接強度と接合品質を保証します。

4.オートメーションレベル

- 小ロットでは、手動または半自動オプションが用意されています。

- 大量生産には全自動装置をお勧めします。

5.サプライヤーとアフターサービス

- カスタマイズされた溶接ヘッドと技術サポートを提供する豊富な経験を持つメーカーを優先します。

- 便利な機器のデバッグとメンテナンスを確保します。

6.超音波溶接の利点と課題

利点:

- 高速および生産効率

- 高精度、複雑な精密部品に適した

- 環境にやさしい、溶接材料や有害な化学物質が必要ない

- 密封、気密、防水要件を達成

課題 :

- 部品設計の要件が高いため、特殊な治具や溶接ヘッドが必要

- 材料特性に敏感です。特定のプラスチックや金属は超音波溶接に適していません。

- 初期設備投資が比較的高い

7. FAQ ( よくある質問 )

Q1 : どんな材料が超音波溶接溶接できますか ?

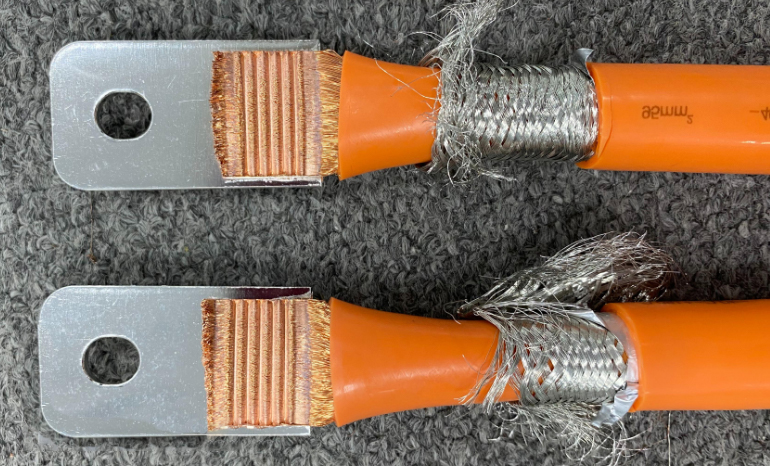

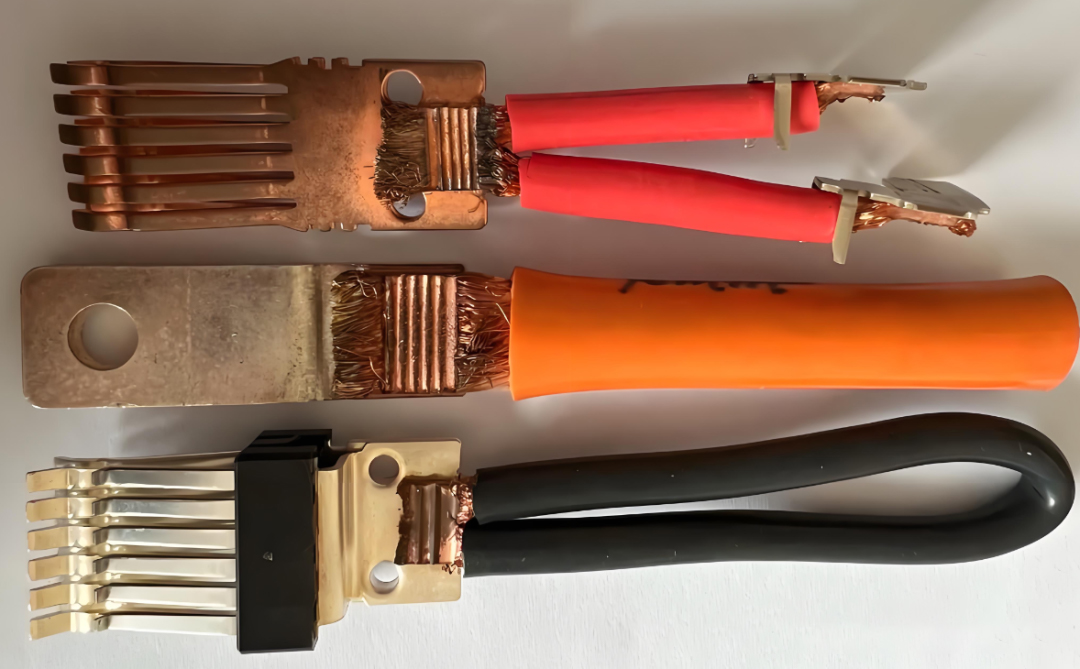

A : 主に ABS 、 PP 、 PC などの熱可塑性プラスチックに適しています。薄肉金属やアルミニウム箔にも使用できますが、特殊なプロセスが必要です。

Q2 : 超音波溶接は電子部品を損傷しますか ?

A : 振動が溶接面に限定されるため、通常の場合、振動しません。精密電子部品は一般的に影響を受けませんが、溶接パラメータを制御する必要があります。

Q3 : 超音波溶接とホットプレート溶接の違いは何ですか ?

A:超音波溶接は高周波振動を使用して局所的な溶接面を素早く加熱し、ホットプレート溶接は加熱プレートを介して接触面全体を加熱します。超音波溶接は、より高速で、より正確で、追加の材料を必要としません。

Q4: 右の超音波溶接装置を選択する方法 ?

A:部品材料、厚さ、生産量、精度要件に基づいて、周波数、出力、溶接ヘッド設計、および自動化レベルを選択します。テクニカルサポートのための経験豊富なサプライヤーを選択します。