Por quanyu lee

2024-12-31 06:50:22

Guía de soldadura: comprensión profunda de los principios, aplicaciones y técnicas de selección

En la fabricación moderna, la soldadura ultrasónica es un método de soldadura altamente eficiente, respetuoso con el medio ambiente y preciso ampliamente utilizado para unir productos de plástico, componentes electrónicos y piezas de automóviles. En comparación con los métodos tradicionales de soldadura, no requiere materiales adicionales, es más rápido y es más respetuoso con el medio ambiente. Este artículo proporcionará una comprensión en profundidad de los principios, tipos de equipos, escenarios de aplicación y recomendaciones de compra para la soldadura ultrasónica, ayudando a los ingenieros y gerentes de producción a tomar decisiones más informadas.

1.¿Qué es la soldadura ultrasónica?

La soldadura ultrasónica es una técnica de soldadura que utiliza vibraciones mecánicas de alta frecuencia para transferir directamente el calor a la superficie de contacto del material, logrando la fusión intermolecular. En términos simples, genera calor por fricción a través de vibraciones de alta velocidad, haciendo que los plásticos o metales se derritan y se unan rápidamente en la superficie de contacto.

A diferencia de la soldadura tradicional, la soldadura ultrasónica:

- No requiere materiales de soldadura (como alambre de soldadura o pasta de soldadura)

- Es rápido, generalmente se completa en segundos.

- Ofrece una alta precisión, adecuada para piezas pequeñas o de precisión

- Es respetuoso con el medio ambiente, evitando gases nocivos y efectos de calor de alta temperatura.

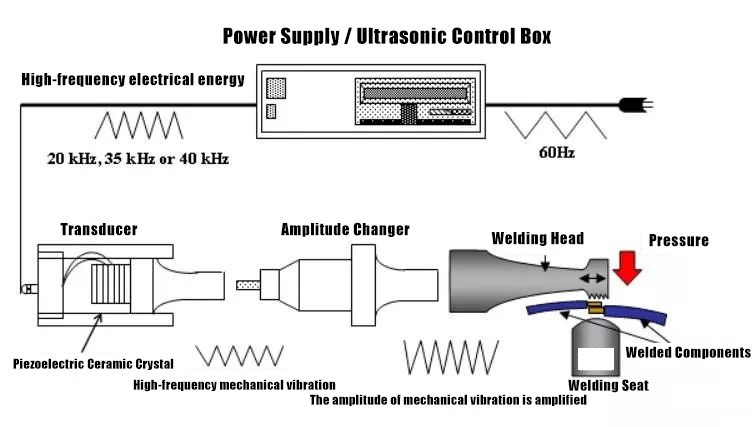

2. Principio de trabajo de la soldadura ultrasónica

La soldadura ultrasónica consiste principalmente en cuatro partes:

- Generador ultrasónico: Convierte la energía eléctrica en vibración mecánica de alta frecuencia.

- Transductor: Amplifica la señal de vibración y la transmite al cabezal de soldadura.

- Cabeza de soldadura (Horn): En contacto directo con el material, transmitiendo vibración a la superficie de soldadura.

- Abrazadera de pieza: Mantiene la pieza estable durante el proceso de soldadura.

Proceso de trabajo:

La vibración de alta frecuencia se transmite a la superficie de contacto de la pieza de trabajo a través del cabezal de soldadura, generando calor por fricción que derrite el material. Posteriormente, se detiene la vibración y se aplica presión, permitiendo que la superficie de contacto se enfríe y forme un fuerte enlace.

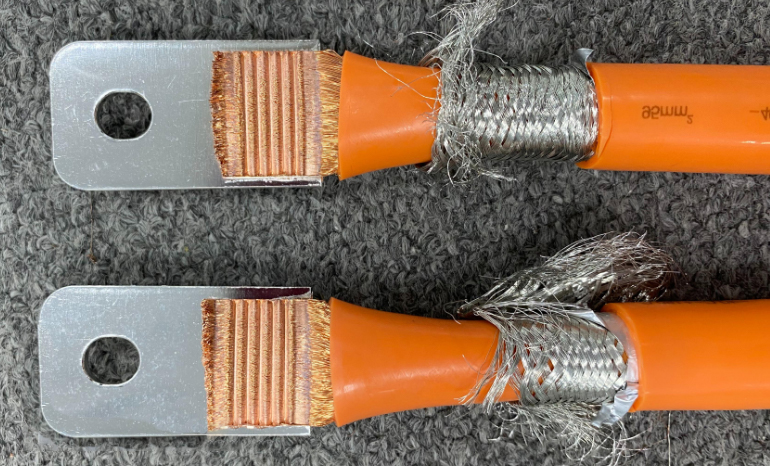

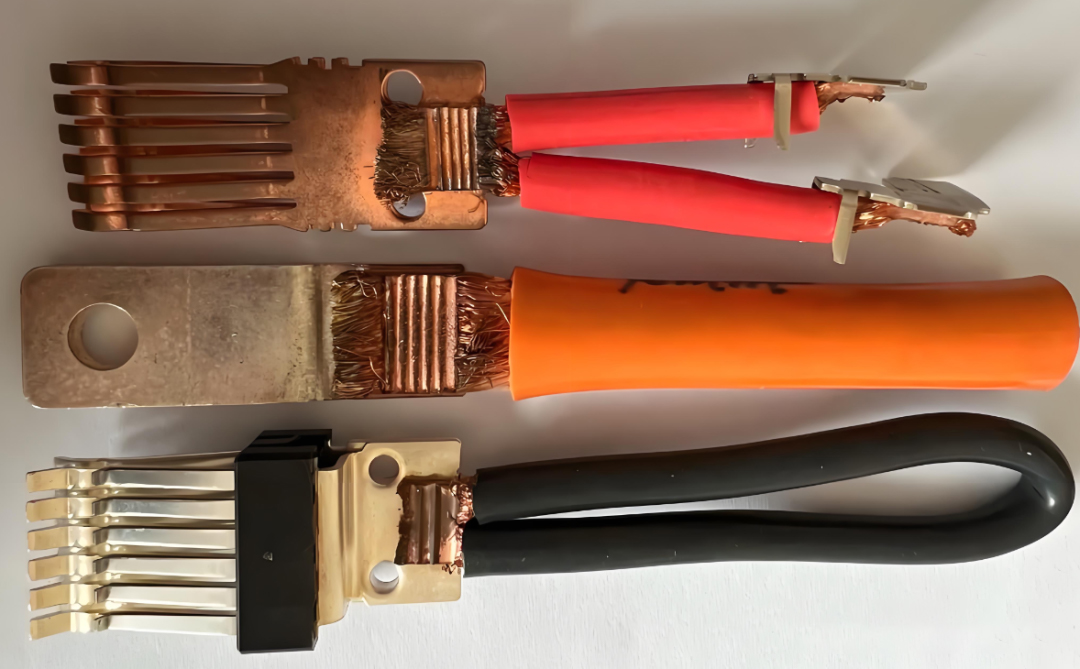

3.Áreas de aplicación de soldadura ultrasónica

La soldadura ultrasónica se aplica a una variedad de industrias, que incluyen principalmente:

Industria automotriz

- Componentes del tablero, interiores del panel de puertas, soldadura de la carcasa del sensor

- Mejora de la velocidad y precisión de soldadura, adecuada para la producción en masa

Electrónica y electrodomésticos

- Casas de PCB, piezas de teléfonos móviles, embalaje de conectores

- Soldadura fina, sin daños a componentes electrónicos sensibles

Dispositivos médicos

- Jeringas, kits de reactivos, suministros médicos desechables

- Garantizar los requisitos de estanqueidad e higiene

Industria de embalaje

- Embalaje de alimentos y cosméticos sellado de bolsa

- Alta velocidad sin contaminación

4. Tipos de equipos de soldadura ultrasónica

Según los requisitos de la aplicación, el equipo de soldadura ultrasónica se puede dividir en:

1. Máquina de soldadura ultrasónica manual

- Adecuado para la producción de lotes pequeños y uso en laboratorio

- Flexible, pero relativamente ineficiente

2. Máquina de soldadura ultrasónica semiautomática

- Operaciones colaborativas hombre-máquina, mejorando la eficiencia de producción

- Utilizado comúnmente en líneas de producción pequeñas y medianas

3. Máquina de soldadura ultrasónica totalmente automática

- Integra el brazo robótico y el sistema de transporte

- Producción de alta velocidad y gran volumen, adecuada para aplicaciones industriales

5. Consideraciones clave para la selección de equipos de soldadura ultrasónica

Al seleccionar equipos, es necesario tener en cuenta los siguientes factores clave:

1. Frecuencia de soldadura

- Alta frecuencia (aproximadamente). 40 kHz) es adecuado para soldar piezas gruesas y grandes áreas.

- Frecuencia baja (aprox. 20 kHz) es adecuado para piezas pequeñas de precisión y piezas de pared delgada.

2. Diseño Head

- Cabeza de soldadura personalizada basada en la forma de la pieza para garantizar una soldadura uniforme.

- El material del cabezal de soldadura debe ser resistente al desgaste para extender la vida útil.

3. Poder y presión

- La potencia afecta la velocidad de fusión y la profundidad de soldadura.

- La presión garantiza la resistencia de la soldadura y la calidad del enlace.

4. Nivel de automatización

- Las opciones manuales o semiautomáticas están disponibles para lotes pequeños.

- Se recomienda un equipo totalmente automático para la producción a gran escala.

5. Proveedor y servicio post-venta

- Priorizar fabricantes con amplia experiencia que ofrecen cabezas de soldadura personalizadas y soporte técnico.

- Garantizar la depuración y mantenimiento convenientes de equipos.

6. Ventajas y desafíos de la soldadura ultrasónica

Ventajas:

- Alta velocidad y eficiencia de producción

- Alta precisión, adecuada para piezas complejas y de precisión

- Amigo del medio ambiente, no se requieren materiales de soldadura ni productos químicos dañinos

- Alcanza los requisitos de sellado, estanqueidad al aire y estanqueidad al agua

Retos:

- Los altos requisitos para el diseño de piezas requieren accesorios especializados y cabezas de soldadura

- Sensible a las propiedades del material; ciertos plásticos o metales no son adecuados para soldadura ultrasónica

- Inversión inicial de equipos relativamente alta

7. FAQ (preguntas frecuentes)

Q1: ¿Qué materiales pueden soldar la soldadura ultrasónica?

A: Principalmente adecuado para termoplásticos como ABS, PP y PC. También se puede utilizar para metales de pared delgada y lámina de aluminio, pero se requieren procesos especializados.

Q2: ¿La soldadura ultrasónica dañará los componentes electrónicos?

R: Bajo circunstancias normales, no lo hará, porque la vibración se limita a la superficie de soldadura. Los componentes electrónicos de precisión generalmente no se ven afectados, pero los parámetros de soldadura deben controlarse.

Q3: ¿Cuál es la diferencia entre la soldadura ultrasónica y la soldadura de placa caliente?

A: A: La soldadura ultrasónica utiliza vibraciones de alta frecuencia para calentar rápidamente una superficie de soldadura localizada, mientras que la soldadura de placa caliente calienta toda la superficie de contacto a través de una placa de calentamiento. La soldadura ultrasónica es más rápida, más precisa y no requiere ningún material adicional.

Q4: ¿Cómo elegir el equipo de soldadura ultrasónica adecuado?

A: A: Seleccione la frecuencia, la potencia, el diseño del cabezal de soldadura y el nivel de automatización en función del material de la pieza, el grosor, el volumen de producción y los requisitos de precisión. Elige un proveedor experimentado para el soporte técnico.