Par quanyu lee

2024-12-31 06:50:22

Guide de soudage : compréhension approfondie des principes, applications et techniques de sélection

Dans la fabrication moderne, le soudage par ultrasons est une méthode de soudage hautement efficace, respectueuse de l'environnement et précise largement utilisée pour joindre des produits en plastique, des composants électroniques et des pièces automobiles. Comparé aux méthodes de soudage traditionnelles, il ne nécessite pas de matériaux supplémentaires, est plus rapide et plus respectueux de l'environnement. Cet article fournira une compréhension approfondie des principes, des types d'équipements, des scénarios d'application et des recommandations d'achat pour le soudage par ultrasons, aidant les ingénieurs et les responsables de la production à prendre des décisions plus éclairées.

1. Qu ' est-ce que le soudage ultrasonique ?

Le soudage par ultrasons est une technique de soudage qui utilise des vibrations mécaniques à haute fréquence pour transférer directement la chaleur à la surface de contact du matériau, obtenant ainsi une fusion intermoléculaire. En termes simples, il génère de la chaleur par friction par vibration à grande vitesse, provoquant la fusion des plastiques ou des métaux et la liaison entre eux à la surface de contact rapidement.

Contrairement au soudage traditionnel, le soudage par ultrasons :

- ne nécessite pas de matériaux de soudage (tels que le fil de soudage ou la pâte à souder)

- est rapide, généralement terminé en quelques secondes

- offre une haute précision, adaptée pour les pièces de petite taille ou de précision

- est respectueux de l'environnement, évitant les gaz nocifs et les effets de chaleur à haute température.

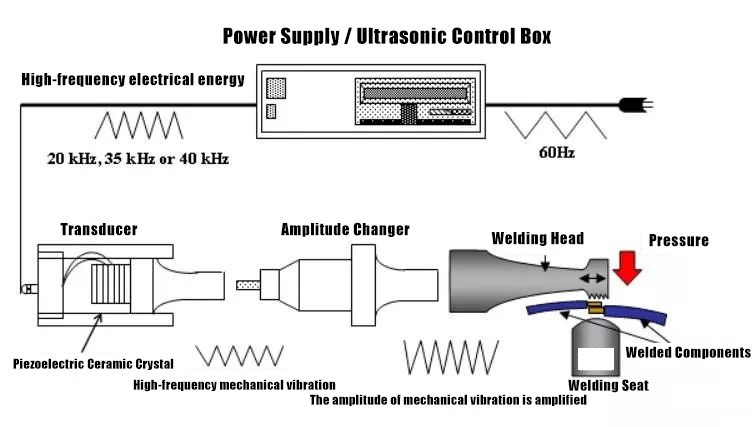

2. Principe de travail du soudage ultrasonique

Le soudage par ultrasons se compose principalement de quatre parties :

- Générateur à ultrasons : convertit l'énergie électrique en vibrations mécaniques à haute fréquence.

- Transducteur : Amplifie le signal de vibration et le transmet à la tête de soudage.

- Tête de soudage (Corne) : En contact direct avec le matériau, transmettant des vibrations à la surface de soudage.

- Serrage de la pièce : Maintient la pièce stable pendant le processus de soudage.

Processus de travail :

Les vibrations à haute fréquence sont transmises à la surface de contact de la pièce par la tête de soudage, générant de la chaleur de friction qui fait fondre le matériau. Par la suite, les vibrations s'arrêtent et la pression est appliquée, permettant à la surface de contact de refroidir et de former une forte liaison.

3. Zones d'application du soudage ultrasonique

Le soudage par ultrasons s'applique à une variété d'industries, notamment :

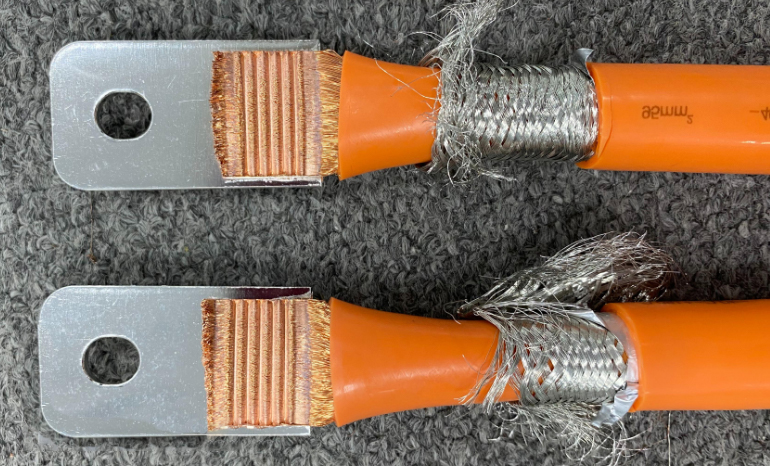

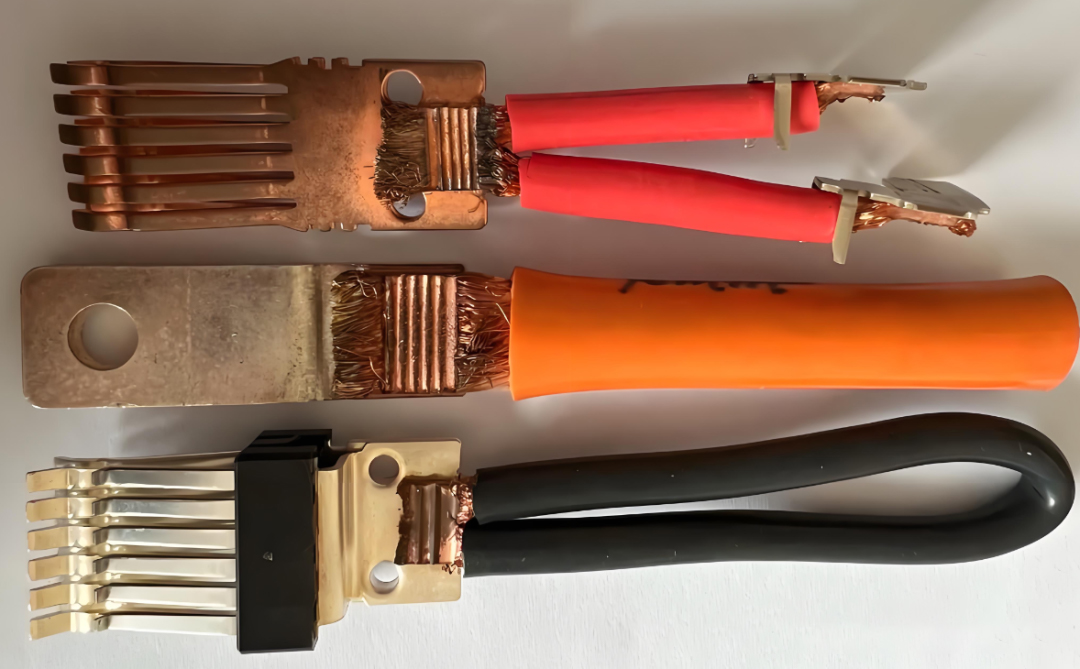

Industrie automobile

- Composants du tableau de bord, intérieurs du panneau de porte, soudage du boîtier de capteur

- Vitesse et précision de soudage améliorées, adaptées à la production de masse

Électronique & Appliances électriques

- Boîtiers de PCB, Pièces de téléphones mobiles, Emballage de connecteurs

- Soudage fin, pas de dommages aux composants électroniques sensibles

Dispositifs médicaux

- Seringues, kits de réactifs, fournitures médicales jetables

- Assurer l'étanchéité et les exigences d'hygiène

Industrie de l'emballage

- Emballage alimentaire et cosmétique sac d'étanchéité

- Étanchéité à grande vitesse sans contamination

4. Types d'équipement de soudage ultrasonique

En fonction des exigences de l'application, l'équipement de soudage par ultrasons peut être divisé en :

1. Machine à souder à ultrasons manuelle

- Convient à la production en petits lots et à l'utilisation en laboratoire

- Flexible, mais relativement inefficace

2. Machine de soudage à ultrasons semi-automatique

- Opération collaborative homme-machine, amélioration de l'efficacité de production

- Généralement utilisé dans les lignes de production de petite et moyenne taille

3. Machine de soudage à ultrasons entièrement automatique

- Intégration du bras robotique et du système de convoyeur

- Production à grande vitesse et en volume, adaptée aux applications industrielles

5. Considérations clés pour la sélection de l'équipement de soudage à ultrasons

Lors de la sélection de l'équipement, les facteurs clés suivants doivent être pris en compte :

1. Fréquence de soudage

- Haute fréquence (environ. 40 kHz) convient au soudage de pièces épaisses et de grandes surfaces.

- Basse fréquence (approximativement. 20 kHz) convient pour les petites pièces de précision et les pièces à paroi mince.

2. Design de tête

- Têtes de soudage personnalisées en fonction de la forme de la pièce pour assurer un soudage uniforme.

- Le matériau de la tête de soudage doit être résistant à l'usure pour prolonger la durée de vie.

3. Puissance et pression

- La puissance affecte la vitesse de fusion et la profondeur de soudure.

- La pression assure la résistance à la soudure et la qualité de liaison.

4. Niveau d'automatisation

- Des options manuelles ou semi-automatiques sont disponibles pour les petits lots.

- Un équipement entièrement automatique est recommandé pour la production à grande échelle.

5. Fournisseur et service après-vente

- Donnez la priorité aux fabricants dotés d'une vaste expérience offrant des têtes de soudage personnalisées et un support technique.

- Assurer le débogage et la maintenance de l'équipement.

6. Avantages et défis du soudage par ultrasons

Avantages :

- Haute vitesse et efficacité de production

- Haute précision, adaptée aux pièces complexes et de précision

- respectueux de l'environnement, aucun matériau de soudage ni produits chimiques nocifs requis

- Réalise les exigences d'étanchéité, d'étanchéité et d'étanchéité à l'eau

Défis :

- Des exigences élevées pour la conception de pièces nécessitent des fixations spécialisées et des têtes de soudage

- Sensible aux propriétés des matériaux ; certains plastiques ou métaux ne conviennent pas au soudage par ultrasons

- Investissement initial relativement élevé en équipements

7. FAQ (Questions fréquemment posées)

Q1 : Quels matériaux peuvent souder le soudage par ultrasons ?

A : Principalement adapté pour les thermoplastiques tels que ABS, PP et PC. Il peut également être utilisé pour les métaux à paroi mince et la feuille d'aluminium, mais des procédés spécialisés sont nécessaires.

Q2 : Le soudage par ultrasons endommagera-t - il les composants électroniques ?

R : Dans des circonstances normales, il ne le fera pas, car la vibration est confinée à la surface de soudage. Les composants électroniques de précision ne sont généralement pas affectés, mais les paramètres de soudage doivent être contrôlés.

Q3 : Quelle est la différence entre le soudage par ultrasons et le soudage à plaques chaudes ?

A. : Le soudage par ultrasons utilise des vibrations à haute fréquence pour chauffer rapidement une surface de soudage localisée, tandis que le soudage à plaque chaude chauffe toute la surface de contact via une plaque chauffante. Le soudage par ultrasons est plus rapide, plus précis et ne nécessite pas de matériaux supplémentaires.

Q4 : Comment choisir le bon équipement de soudage à ultrasons ?

A. : Sélectionnez la fréquence, la puissance, la conception de la tête de soudage et le niveau d'automatisation en fonction du matériau de la pièce, de l'épaisseur, du volume de production et des exigences de précision. Choisissez un fournisseur expérimenté pour un support technique.