-- quanyu lee

2024-12-31 06:50:22

焊接指南:深入了解原理、應用和選擇技術

在現代製造業中,超聲波焊接是一種高效、環保、精確的焊接方法,廣泛用於塑料產品、電子元件和汽車零部件的連接。與傳統的焊接方法相比,它不需要額外材料,速度更快,而且更環保。本文將深入了解超聲波焊接的原理、設備類型、應用場景和採購建議,幫助工程師和生產經理做出更明智的決策。

1.什麼是超聲波焊接?

超聲波焊接是一種利用高頻機械振動將熱量直接傳遞到材料接觸表面,實現分子間融合的焊接技術。簡單來說,它通過高速振動產生摩擦熱,導致塑料或金屬在接觸表面迅速融化並結合在一起。

與傳統焊接不同,超聲波焊接:

- 不需要任何焊接材料(例如焊線或焊膏)

- 速度很快,通常在幾秒鐘內完成

- 提供高精度,適合小型或精密零件

- 環保,避免有害氣體和高溫熱影響。

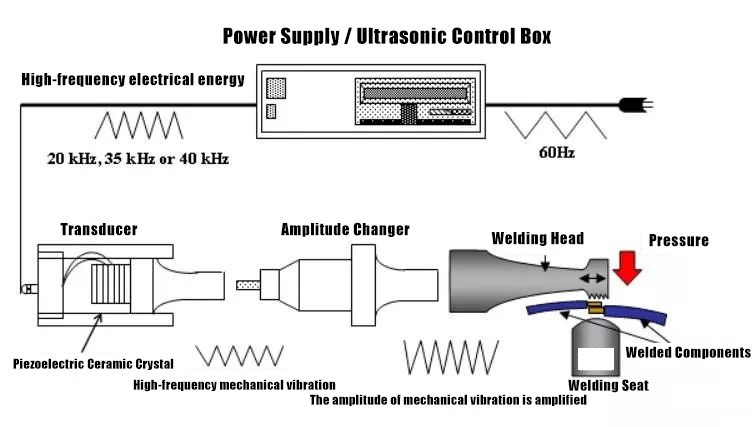

2.超聲波焊接的工作原理

超聲波焊接主要由四個部分組成:

- 超聲波發生器:將電能轉化為高頻機械振動。

- 傳感器:放大振動信號並將其傳輸到焊工。

- 焊接頭(喇叭):與材料直接接觸,將振動傳遞到焊接表面。

- 工件夾:在焊接過程中保持零件穩定。

工作過程:

高頻振動通過焊接頭傳遞到工件接觸表面,產生摩擦熱,使材料熔化。隨後,振動停止並施加壓力,使接觸表面冷卻並形成牢固的粘合。

3.超聲波焊接的應用領域

超聲波焊接適用於多種行業,主要包括:

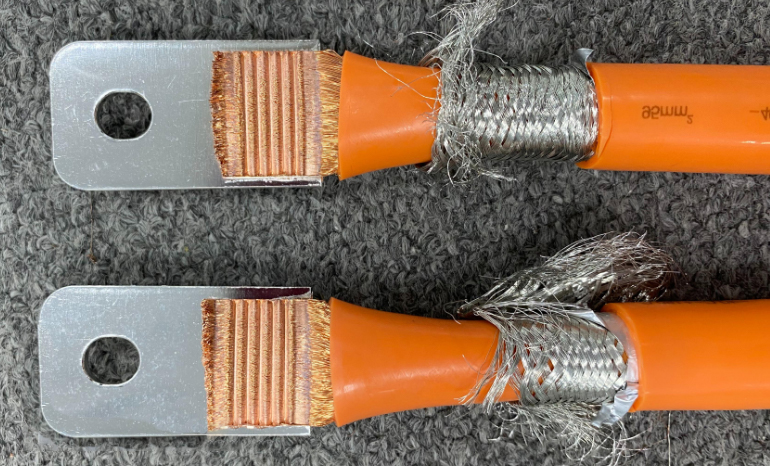

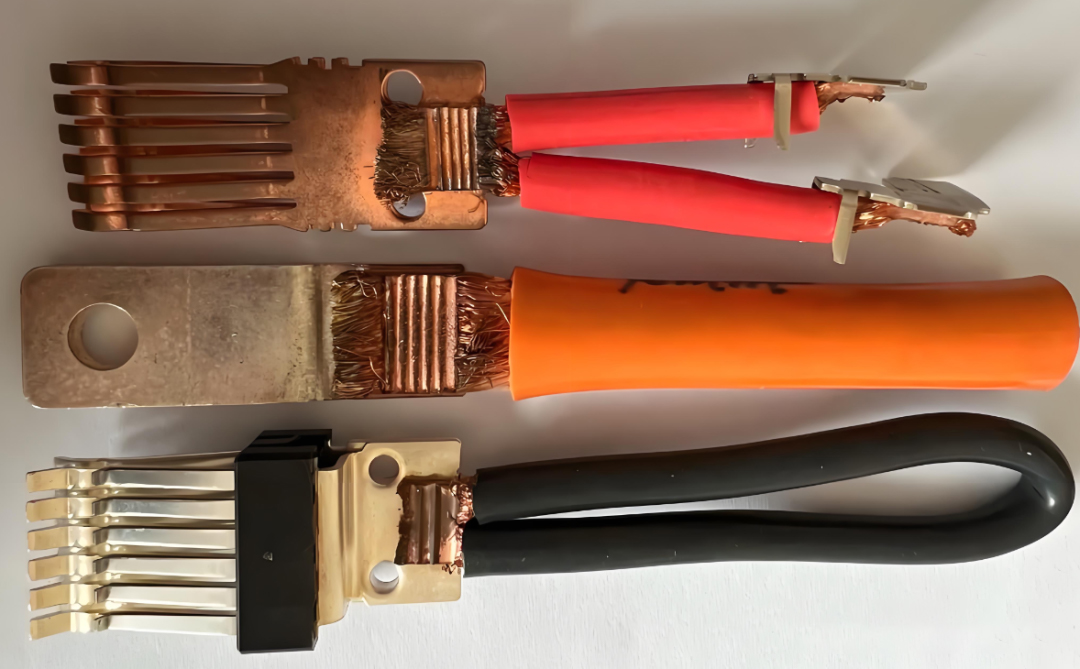

汽車行業

- 儀錶板部件、門板內飾、傳感器外殼焊接

- 提高焊接速度和精度,適合批量生產

電子電器

- PCB外殼、手機零件、連接器包裝

- 焊接精細,不損壞敏感電子元件

醫療器械

- 注射器、試劑盒、一次性醫療用品

- 確保氣密性和衛生要求

包裝行業

- 食品和化妝品包裝袋密封

- 高速密封無污染

4.超聲波焊接設備的類型

根據應用要求,超聲波焊接設備可分為:

1.超聲波焊接機

- 適合小批量生產和實驗室使用

- 靈活,但相對低效

2.半自動超聲波焊接機

- 人機協同運營,提高生產效率

- 常用於中小型生產線

3.全自動超聲波焊接機

- 集成機械臂和輸送機系統

- 高速、大批量生產,適合工業應用

5.選擇超聲波焊接設備的關鍵考慮因素

選擇設備時需要考慮以下關鍵因素:

1.焊接頻率

- 高頻(大約40 GHz)適合焊接較厚的零件和大面積的。

- 低頻(大約20 GHz)適合精密小零件和薄壁零件。

2.焊工頭設計

- 根據零件形狀定製焊接頭,確保焊接均勻。

- 烙鐵材料必須耐磨損,以延長使用壽命。

3.功率和壓力

- 功率影響熔化速度和焊接深度。

- 壓力確保焊接強度和粘合質量。

4.自動化水平

- 小批量可提供手動或半自動選項。

- 建議採用全自動設備進行大規模生產。

5.供應商和售後服務

- 優先考慮具有豐富經驗、提供定製焊接頭和技術支持的製造商。

- 確保設備調試和維護方便。

6.超聲波焊接的優勢和挑戰

優點:

- 高速和生產效率

- 精度高,適合複雜精密零件

- 環保,不需要焊接材料或有害化學物質

- 達到密封性、氣密性和水密性要求

挑戰:

- 零件設計要求高,需要專門的固定裝置和焊工

- 對材料性質敏感;某些塑料或金屬不適合超聲波焊接

- 初始設備投資相對較高

7.常見問題(常見問題)

Q1:超聲波焊接可以焊接哪些材料?

A:主要適用於ABS、PP、PC等熱塑性塑料。它也可用於薄壁金屬和鋁箔,但需要專門的工藝。

Q2:超聲波焊接會損壞電子元件嗎?

答:一般情況下不會,因為振動僅限於焊接表面。精密電子元件一般不受影響,但必須控制焊接參數。

Q3:超聲波焊接和熱板焊接有什麼區別?

答:超聲波焊接使用高頻振動快速加熱局部焊接表面,而熱板焊接則通過加熱板加熱整個接觸表面。超聲波焊接更快、更精確,並且不需要額外材料。

Q4:如何選擇合適的超聲波焊接設備?

答:根據零件材料、厚度、生產量、精度要求選擇頻率、功率、機頭設計和自動化水平。選擇經驗豐富的供應商提供技術支持。