Dall'quanyu lee

2024-12-31 06:50:22

Guida alla saldatura: comprensione approfondita dei principi, delle applicazioni e delle tecniche di selezione

Nella produzione moderna, la saldatura ad ultrasuoni è un metodo di saldatura altamente efficiente, rispettoso dell 'ambiente e preciso ampiamente utilizzato per il congiungimento di prodotti in plastica, componenti elettronici e parti automobilistiche. Rispetto ai metodi di saldatura tradizionali, non richiede materiali aggiuntivi, è più veloce ed è più rispettoso dell 'ambiente. Questo articolo fornirà una comprensione approfondita dei principi, dei tipi di attrezzature, degli scenari di applicazione e delle raccomandazioni di acquisto per la saldatura ad ultrasuoni, aiutando ingegneri e responsabili di produzione a prendere decisioni più informate.

1. Che cosa è Ultrasonic Welding?

La saldatura ad ultrasuoni è una tecnica di saldatura che utilizza vibrazioni meccaniche ad alta frequenza per trasferire direttamente il calore alla superficie di contatto del materiale, raggiungendo la fusione intermolecolare. In termini semplici, genera calore di attrito attraverso vibrazioni ad alta velocità, causando plastica o metalli a sciogliere e legare insieme alla superficie di contatto rapidamente.

A differenza della saldatura tradizionale, la saldatura ad ultrasuoni:

- non richiede materiali di saldatura (come filo di saldatura o pasta di saldatura)

- è veloce, solitamente completato in pochi secondi

- offre alta precisione, adatto per parti di piccole dimensioni o precisione

- è rispettoso dell 'ambiente, evitando gas nocivi e effetti di calore ad alta temperatura.

2. Principio di lavoro della saldatura ad ultrasuoni

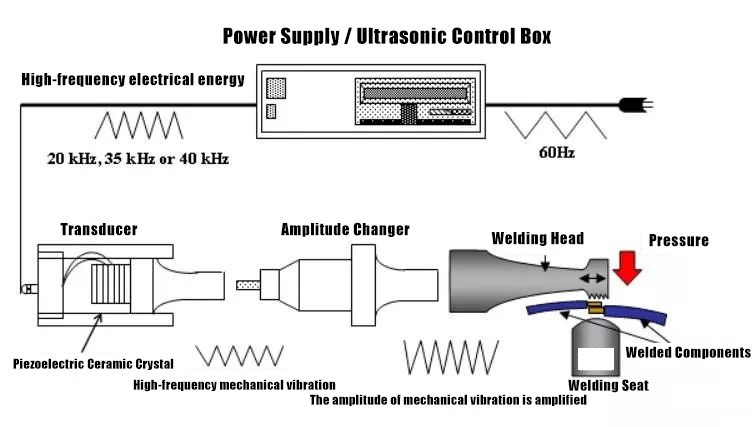

La saldatura ad ultrasuoni è principalmente composta da quattro parti:

- Generatore ad ultrasuoni: converte l'energia elettrica in vibrazioni meccaniche ad alta frequenza.

- Trasduttore: amplifica il segnale di vibrazione e lo trasmette alla testa di saldatura.

- Testa di saldatura (corno): a contatto diretto con il materiale, trasmettendo vibrazioni alla superficie di saldatura.

- La pinza del pezzo: mantiene la parte stabile durante il processo di saldatura.

Processo di lavoro:

La vibrazione ad alta frequenza viene trasmessa alla superficie di contatto del pezzo attraverso la testa di saldatura, generando calore di attrito che scioglie il materiale. Successivamente, la vibrazione si ferma e viene applicata pressione, consentendo alla superficie di contatto di raffreddarsi e formare un forte legame.

3. Le aree di applicazione della saldatura a ultrasuoni

La saldatura ad ultrasuoni si applica a una varietà di industrie, tra cui principalmente:

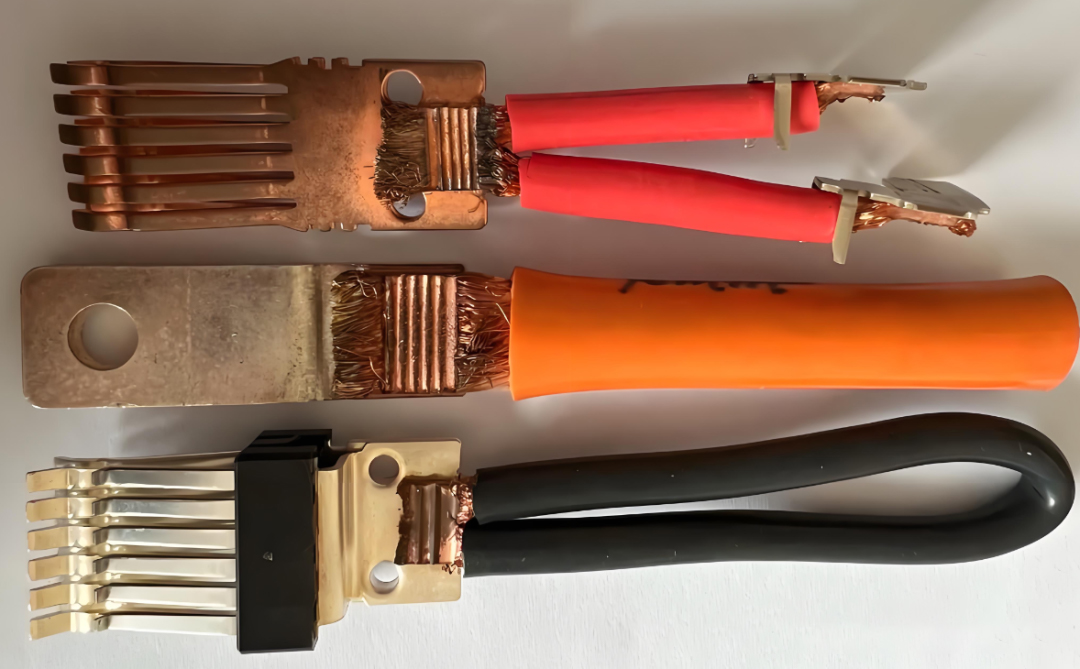

Industria automobilistica

- Componenti del cruscotto, interni del pannello della porta, saldatura all 'alloggiamento del sensore

- Velocità e precisione di saldatura migliorate, adatte per la produzione di massa

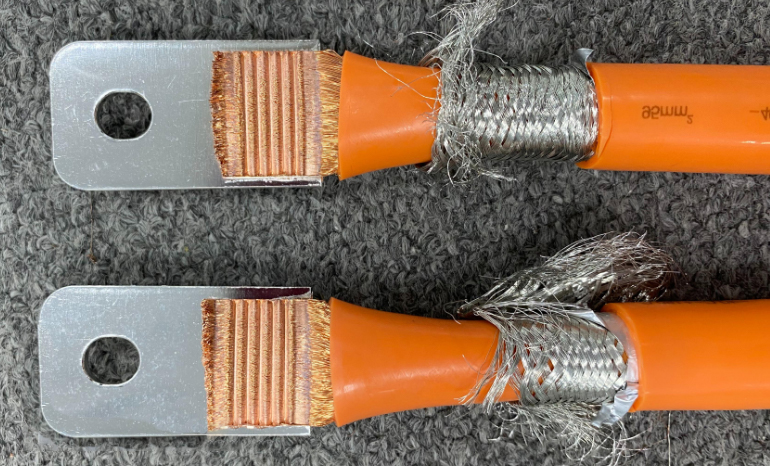

Eletronica & Appliances Elettriche

- Alloggiamenti PCB, parti per telefoni cellulari, confezionamento del connettore

- Saldatura fine, nessun danno ai componenti elettronici sensibili

Dispositivi medici

- Siringhe, kit di reagenti, forniture mediche monouso

- Assicurare i requisiti di tenuta all 'aria e igiene

Industria del packaging

- Imballaggio alimentare e cosmetico sacchetto sigillazione

- Sigillazione ad alta velocità senza contaminazione

4. Tipi di attrezzature di saldatura a ultrasuoni

In base ai requisiti dell 'applicazione, le apparecchiature di saldatura ad ultrasuoni possono essere suddivise in:

1. Macchina di saldatura a ultrasuoni

- Adatto per la produzione di piccoli lotti e per l'uso di laboratorio

- Flessibile, ma relativamente inefficiente

2. Semi-automatica saldatrice ad ultrasuoni

- Operazione collaborativa uomo-macchina, migliorando l'efficienza della produzione

- Comunemente utilizzato in linee di produzione di piccole e medie dimensioni

3. Macchina di saldatura a ultrasuoni completamente automatica

- Integra il braccio robotico e il sistema di trasporto

- Produzione ad alta velocità, ad alto volume, adatta per applicazioni industriali

5. Considerazioni chiave per la selezione di attrezzature di saldatura ad ultrasuoni

Quando si sceglie l'attrezzatura, è necessario prendere in i seguenti fattori chiave:

1. Frequenza di saldatura

- Alta frequenza (circa. 40 kHz) è adatto per saldature parti spesse e grandi aree.

- Frequenza bassa (circa. 20 kHz) è adatto per parti di precisione di piccole dimensioni e parti a parete sottili.

2. Design della testa

- Teste di saldatura personalizzate basate sulla forma della parte per garantire una saldatura uniforme.

- Il materiale della testa di saldatura deve essere resistente all 'usura per estendere la vita utile.

3. Potenza e pressione

- La potenza influenza la velocità di fusione e la profondità di saldatura.

- La pressione garantisce la forza della saldatura e la qualità del legame.

4. Livello di automazione

- Sono disponibili opzioni manuali o semiautomatiche per piccoli lotti.

- Si consiglia di utilizzare attrezzature completamente automatiche per la produzione su larga scala.

5. Fornitore e servizio post-vendita

- Dare la priorità ai produttori con una vasta esperienza che offrono teste di saldatura personalizzate e supporto tecnico.

- Garantire un comodo debugging e manutenzione delle attrezzature.

6. Vantaggi e sfide della saldatura ad ultrasuoni

Vantaggi:

- Alta velocità e efficienza produttiva

- Alta precisione, adatto per parti complesse e di precisione

- Eco-friendly, nessun materiale di saldatura o sostanze chimiche nocive richieste

- Raggiunge i requisiti di sigillazione, impermeabilità e impermeabilità

Le sfide:

- Alti requisiti per la progettazione di parti richiedono apparecchi specializzati e teste di saldatura

- Sensibile alle proprietà del materiale; alcune materie plastiche o metalli non sono adatti alla saldatura ad ultrasuoni

- Investimenti iniziali relativamente elevati in attrezzature

7. FAQ (Questioni frequenti)

Q1: Quali materiali possono saldatura ad ultrasuoni saldatura?

A: Principalmente adatto per termoplastici come ABS, PP e PC. Può anche essere utilizzato per metalli sottili e foglio di alluminio, ma sono necessari processi specializzati.

Q2: La saldatura ad ultrasuoni danneggia i componenti elettronici?

R: In circostanze normali, non lo farà, perché la vibrazione è limitata alla superficie di saldatura. I componenti elettronici di precisione non sono generalmente influenzati, ma i parametri di saldatura devono essere controllati.

Q3: Qual è la differenza tra saldatura ad ultrasuoni e saldatura a piastra calda?

A: La saldatura ad ultrasuoni utilizza vibrazioni ad alta frequenza per riscaldare rapidamente una superficie saldatrice localizzata, mentre la saldatura a piastra calda riscaldata l'intera superficie di contatto tramite una piastra riscaldante. La saldatura ad ultrasuoni è più veloce, più precisa e non richiede materiale aggiuntivo.

Q4: Come scegliere la giusta attrezzatura di saldatura ad ultrasuoni?

A: Selezionare la frequenza, la potenza, il design della testa di saldatura e il livello di automazione in base al materiale della parte, allo spessore, al volume di produzione e ai requisiti di precisione. Scegliere un fornitore esperto per il supporto tecnico.