Par quanyu lee

2025-07-21 08:35:28

Guide du moulage par injection vertical et horizontal

Dans le domaine de l'assemblage de faisceaux de câbles, la contradiction fondamentale du procédé de moulage par injection réside dans l'équilibre entre « positionnement précis des inserts » et « production efficace ». Le choix entre presses à injecter verticales et horizontales repose essentiellement sur une adaptation profonde de la forme du fil, de la complexité des pièces plastiques et de l'efficacité de la production. Les presses à injecter horizontales ont une fermeture de moule horizontale, adaptée à la production en série de pièces plastiques simples et de fils durs, avec un rendement élevé, mais le positionnement des fils complexes dépend des fixations. Les presses à injecter verticales ont une fermeture de moule verticale, s'appuyant sur la gravité pour faciliter le positionnement, ce qui convient aux fils souples multibranches et aux pièces plastiques complexes. Les petites séries sont plus flexibles, mais leur efficacité est légèrement inférieure. Cet article analyse les différences techniques entre les deux types d'équipements sous trois angles : la structure du moule, les paramètres du procédé et les scénarios typiques.

1. Structure du moule : différences dans la logique de positionnement et les capacités de moulage

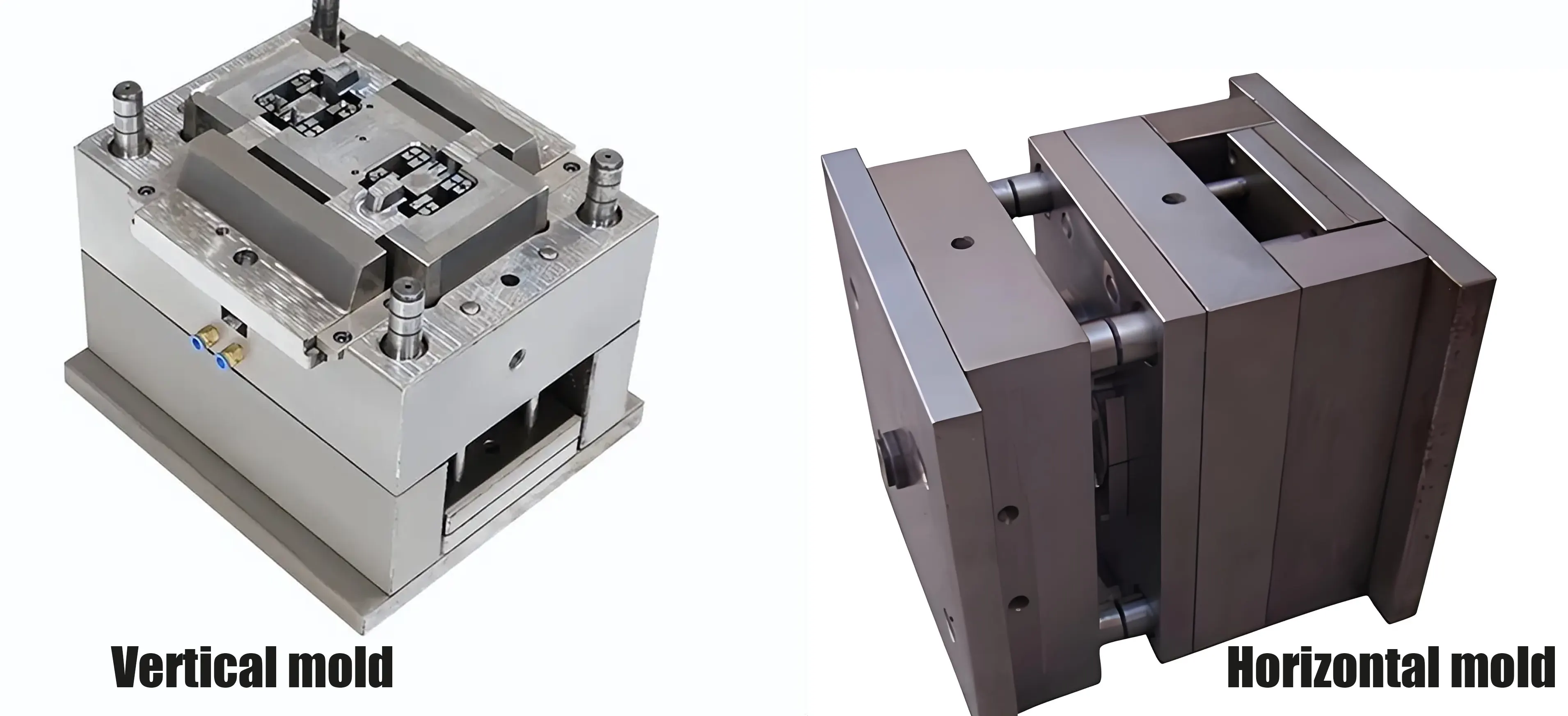

Moulage par injection verticale : facile à insérer grâce à une disposition verticale

Les presses à injecter verticales sont dotées d'un moule inférieur fixe et d'un moule supérieur mobile. Elles utilisent la gravité pour positionner précisément le fil à travers la broche du moule (comme la fente de 0,1 mm du fil USB n° 28), évitant ainsi le problème de décalage du noyau du fil sur les presses horizontales. L'utilisation du tirage du noyau côté cylindre (précision de course ± 0,02 mm) pour gérer le « pli en L » permet de prolonger la durée de vie du moule. La conception modulaire du plateau tournant ou du coulisseau (comme sur la presse à double coulisseau de la série Huarong YV) améliore l'efficacité, réduit les coûts et s'adapte à divers scénarios.

Moulage par injection horizontale : avantages d'une grande quantité de colle dans un flux horizontal

Le moule de la presse à injecter horizontale s'ouvre à plat et se démoule par gravité. Il raccourcit le canal d'écoulement et réduit la stratification pour le moulage par injection de grandes sections de faisceaux de câbles haute tension automobiles (tels que les câbles de charge rapide de 6 mm carrés). L'uniformité de l'épaisseur de la gaine atteint 98,2 %, ce qui est supérieur à celui du modèle vertical. Le système multi-glissières est adapté au moulage complexe (tel que l'encapsulation de câbles blindés en « T-branch »). Malgré un coût de moulage 20 % plus élevé, l'efficacité d'un seul processus est augmentée de 50 %. Les modèles verticaux et horizontaux à serrage sans colonne (comme la série Zhongyang LW) combinent les avantages des deux ; ils sont adaptés aux grands inserts métalliques des faisceaux de câbles aéronautiques et résolvent les problèmes de limitation de hauteur verticale et de positionnement horizontal.

2. Caractéristiques du processus : correspondance précise des matériaux aux scènes

Machine verticale : La machine verticale est avantagée par sa stabilité. L'encapsulation du PVC utilise une vitesse de projection à deux niveaux (0,3-0,8 m/s). Le système servo Delta permet de contrôler la variation de la vitesse de projection à ± 5 %, et le taux de bavures est de seulement 0,05 %. Le contrôle de température à trois niveaux est adapté aux applications à paroi fine et cavité profonde, et l'uniformité de la fusion est 18 % supérieure à celle du contrôle de température à deux niveaux de la machine horizontale. La basse pression (0,5-1 MPa) est déclenchée 0,5 mm avant l'ouverture du moule, ce qui permet d'éviter 90 % des accidents par écrasement et de réduire les coûts de maintenance.

Machine horizontale : La machine horizontale élimine les goulots d'étranglement grâce à sa rapidité et s'oriente vers la production de masse. La vitesse de tournage élevée (1,2 m/s), combinée au régulateur de température du moule, permet de réduire le temps de refroidissement de la gaine en TPU des nouveaux faisceaux de câbles électriques, augmentant ainsi la capacité de production en une seule équipe de 35 %. Le problème de « vide » est résolu par une contre-pression de 8 à 12 MPa, et la force de pelage de la gaine dépasse de 30 % la norme. L'intégration robotisée permet d'utiliser un seul moule pour plusieurs prises. Le cycle de production des faisceaux de câbles automobiles est réduit à 4,2 secondes/pièce, réduisant ainsi les effectifs de 60 %.

3. Sélection de scénario : spectre d'application allant d'un fil fin de 0,5 mm à un câble épais de 6 pouces carrés

Machine verticale : La machine verticale est idéale pour la fabrication d'inserts de précision, tels que le fil conducteur 28# d'un câble USB 4.0 dans un faisceau de câbles 3C. La machine à disque verticale permet d'obtenir une couche de moulage par injection ultra-fine, un rendement plus élevé et un coût au mètre réduit. Le revêtement en caoutchouc silicone des faisceaux de câbles médicaux évite la contamination et présente un taux de détection de corps étrangers extrêmement faible. Pour les bornes de forme spéciale des faisceaux de câbles de charge personnalisés en petites séries, le changement de moule est rapide et le coût du moule est faible, ce qui permet une production d'essai rapide.

Machine horizontale : La machine horizontale est adaptée à la production de masse et aux structures complexes. Par exemple, elle permet de former en une seule opération des bornes étanches pour faisceaux de câbles haute tension automobiles. Sa capacité en une seule équipe est 2,3 fois supérieure à celle d'une machine verticale. Après le traitement des câbles de chaîne porte-câbles industriels, le taux de couverture de la couche de blindage passe de 92 % à 98 %. Les modèles verticaux et horizontaux permettent également de résoudre le problème de production de prises de courant de grande taille, et la capacité de production quotidienne d'un seul moule atteint 5 000 pièces.

4. Guide de sélection : 5 dimensions pour déterminer le modèle

| Dimensions | Machine de moulage par injection verticale (préférée) | Machine de moulage par injection horizontale (préférée) |

| Diamètre Wire | <2,5 mm (fil fin et souple, fil de précision) | ≥ 2,5 mm (fil épais, fil armé) |

| Insérer la complexité | Bornes multibroches, petites pièces métalliques (± 0,05 mm) | Grandes pièces métalliques, inserts irréguliers |

| Production Batch | Petit lot et variétés multiples (<100 000 pièces/an) | Production de masse à grande échelle (> 500 000 pièces/an) |

| Conditions d'usine | Hauteur du sol > 4,5 m (le plateau tournant nécessite de l'espace) | Atelier à bande longue (adapté à l'aménagement horizontal) |

| Coût-sensible | Coût du moule, efficacité du travail | Investissement dans la capacité et l'automatisation d'une station unique |

La machine verticale est stable et précise, la machine horizontale est rapide en production de masse, et le choix du bon modèle peut équilibrer le positionnement et l'efficacité. Kaweei L'usine de personnalisation de faisceaux de fil utilise la combinaison flexible de ces deux types d'équipements de moulage par injection pour répondre aux différents besoins des clients et personnaliser les faisceaux de fil de haute qualité. Si vous avez besoin d'un faisceau de fil personnalisé, s'il vous plaît Contactez nous.