Dall'amministratore

2025-02-22 02:29:36

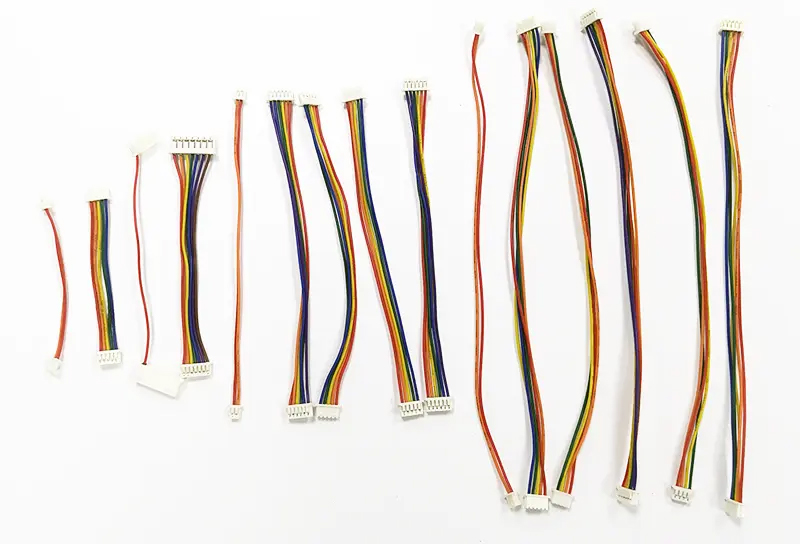

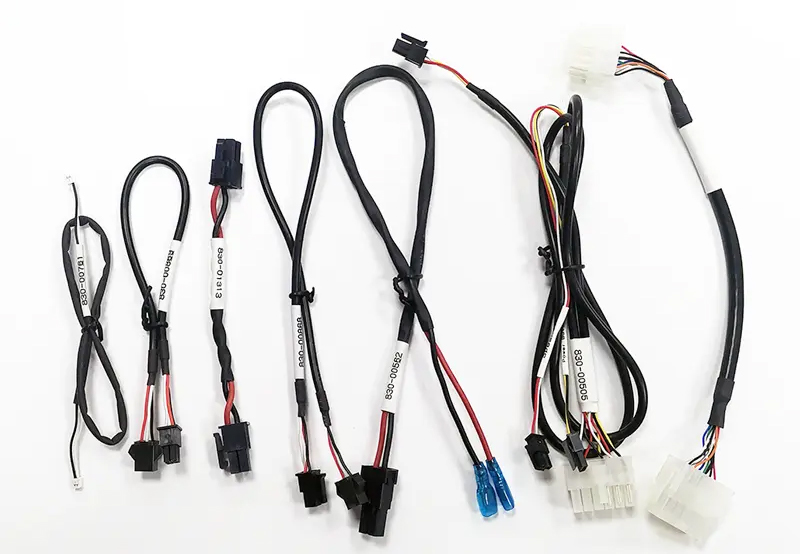

Elettronica Wire Harness

Processi di base nella produzione di Wire Harness

1. Design e ingegneria

Il fondamento di un arnaggio di alta qualità risiede nel design robusto. Gli ingegneri utilizzano software CAD (ad es. AutoCAD, Zuken E3) per creare schemi che ottimizzano lo spazio, riducono le interferenze e soddisfano i requisiti specifici dell 'applicazione. Per esempio:

- Automotive: I disegni rispettano gli standard SAE J1128 e Ford ES-XU1T - 1A278 - AC per la resistenza alle vibrazioni.

- Medici: Gli schemi priorizzano l'integrità del segnale e la compatibilità con la sterilizzazione.

Segue la prototipazione, con modelli stampati in 3D per convalidare l'installazione e le prestazioni elettriche.

2. Selezione dei materiali e sourcing

La scelta dei materiali influenza direttamente la durata e la conformità:

- Conduttori: rame privo di ossigeno (OFC) per una resistenza minima; cavi placcati in argento per dispositivi medici ad alta frequenza.

- Isolamento: I harness per l'automobile utilizzano polietilene reticolato (XLPE) per la resistenza al calore (-40 ° C a 150 ° C), mentre gli assemblaggi di grado medico richiedono PTFE per la biocompatibilità.

- I componenti standard del settore come Molex MX150 (automotive) e JST SMH (medico) garantiscono connessioni sicure e resistenti alla corrosione.

3. Wire Cutting e Stripping

Le macchine a guida laser tagliano i cavi a lunghezze con una precisione di ± 0,1 mm. Lo spogliamento automatico rimuove l'isolamento senza danneggiare i conduttori, fondamentale per i harni elettrici ad alta tensione o per i sensori medici delicati.

4. Terminazione e crimping

Strumenti di crimpaggio idraulico applicano 12– forza di 20 kN per attaccare i terminali (ad esempio, Deutsch DT, JST VH), garantendo connessioni a tenuta del gas. L'ispezione ottica automatizzata (AOI) verifica l'altezza della crimpatura e la resistenza alla trazione, rispettando gli standard IPC 620 Classe 3.

5. Scudo e protezione

- Shielding EMI / RFI: avvolgimenti in rame o alluminio tressati proteggono i sistemi ADAS automobilistici dalle interferenze.

- Giacche in silicone o in poliuretano termoplastico (TPU) forniscono resistenza all ' abrasione per i robot industriali.

6. Assemblea e integrazione

I cavi sono instradati su fogli modulari o veicoli guidati automatizzati (AGV). I disegni modulari consentono la produzione scalabile di assemblaggi di cavi personalizzati, come:

- Arni di ricarica EV: integrazione dei connettori SAE J1772 con cavi raffreddati a liquido.

- Cavi per strumenti chirurgici: Cavi coassiali per dispositivi elettrochirurgici con materiali certificati ISO 10993.

7. Test e convalida

- Test elettrici: Continuità, resistenza di isolamento (min. 100MΩ a 500VDC) e hi-pot (1.5kV AC per 60 secondi).

- Test ambientali: ciclo termico (-40 ° C a 125 ° C), spray sale (per ASTM B117) e convalida impermeabile IP67.

- Certificazioni: IATF 16949 (automotive), ISO 13485 (medico) e elenchi UL / CSA.

differenziazione specifica per settore

Automotive Wire Harness Design Guide

- Sistemi ad alta tensione: i harness per EV utilizzano isolamento XLPO arancione e coppie torsate blindate per la comunicazione CAN bus.

- Peso leggero: i conduttori in alluminio riducono il peso del 50% rispetto al rame, fondamentale per i veicoli elettrici.

- Modularità: i progetti plug-and - play semplificano le riparazioni in veicoli come camion e trattori.

Assemblea dei cavi personalizzati di grado medico

- Conformità alla sterilizzazione: Materiali resistenti all 'ossido di etilene (EtO) per strumenti chirurgici riutilizzabili

- Accuratezza del segnale: Cavi coassiali con efficacia di schermatura del 95% per macchine MRI.

Soluzioni di automazione industriale

- Arni robotici: cavi a flessione continua con 10 milioni di cicli di piegazione (secondo IEC 60227 - 6).

- Energia rinnovabile: connettori MC4 resistenti agli UV per pannelli solari.